§ 4. Автоматизация абсорбционного процесса осушки газа

Процесс абсорбционной осушки газа основан на избирательном поглощении влаги раствором диэтиленгликоля в тарельчатых колоннах, особенностью которых является ступенчатый характер проводимого в них процесса. Газ и жидкость последовательно соприкасаются на отдельных ступенях (тарелках) аппарата. Поверхность соприкосновения фаз развивается потоком газа, распределяющимся в жидкости в виде пузырьков и струек. Среды движутся по аппарату по принципу противотока: сверху вниз движется абсорбент, а снизу вверх—осушаемый газ. В результате контакта фаз происходит массообмен: пары воды из газа переходят в раствор абсорбента. Степень осушки газа на абсорбционных установках определяется главным образом концентрацией подаваемого в абсорбер раствора, а концентрация раствора, в свою очередь, зависит от используемого на установке метода регенерации отработанного абсорбента. Для глубокой регенерации раствора и получения низких (от —20 до +30 °С) точек росы осушенного газа регенерацию ДЭГ проводят под вакуумом.

В промысловых условиях абсорбционные установки осушки подвержены различным внешним воздействиям, что и вызывает необходимость управления ими. Основная задача управления состоит в обеспечении заданной степени осушки газа при минимальных энергетических и материальных затратах и удовлетворении ограничений на технологические параметры процесса.

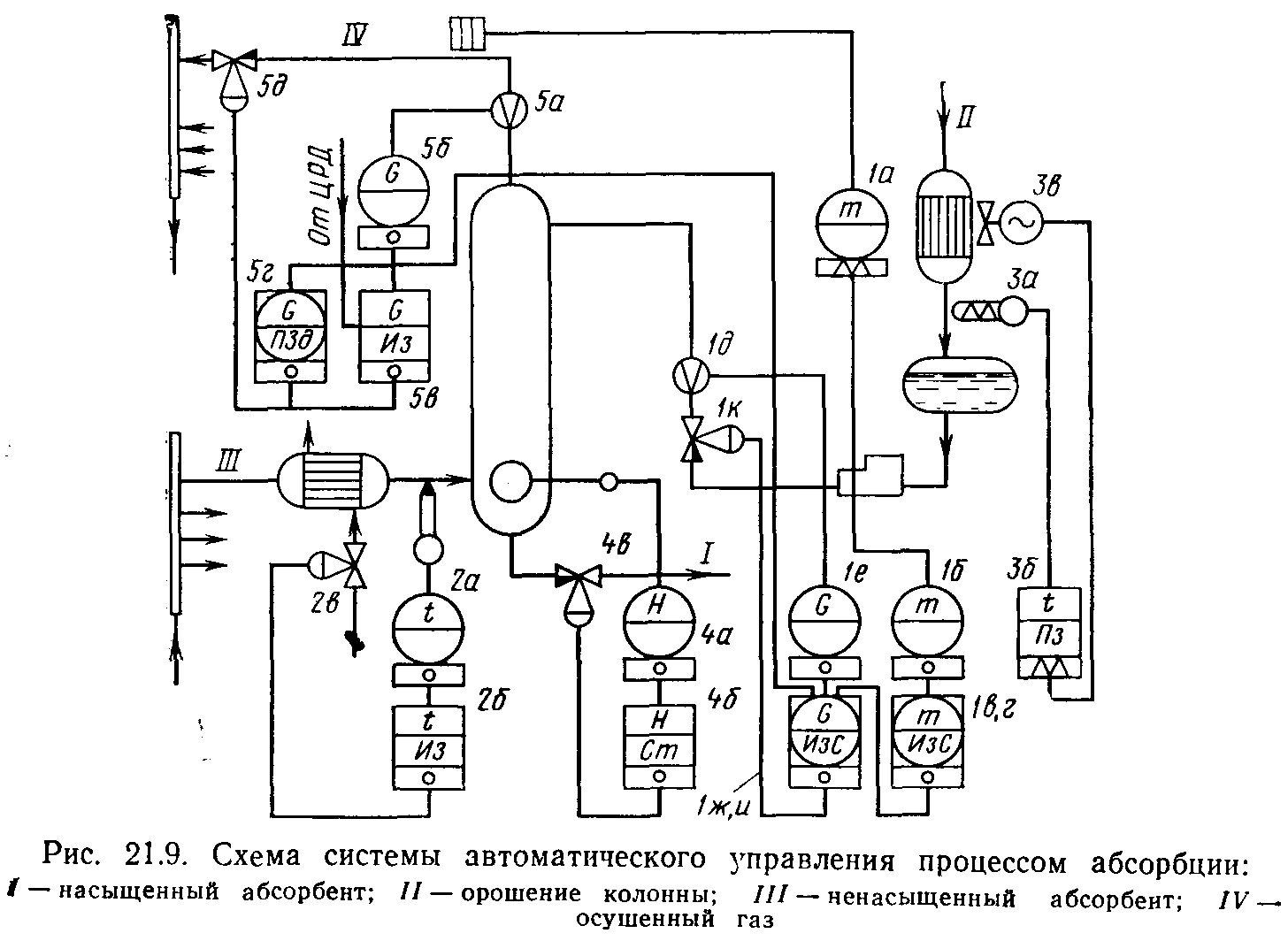

Процесс осушки газа на газовых промыслах осуществляют, как правило, в нескольких параллельно работающих абсорберах, входы и выходы которых подключены к коллекторам. Опыт эксплуатации их показывает, что, несмотря на одинаковые конструктивные характеристики аппаратов, их гидравлическое сопротивление различно. Это приводит к неравномерной нагрузке аппаратов и уменьшению общей эффективности их работы. Поэтому задача автоматического управления заключается не только в поддержании требуемой точки росы осушенного газа, но и в обеспечении равномерного распределения потоков газа между абсорберами. Эта задача решается каскадной автоматической системой (рис. 21.9), построенной по схеме, изображенной на рис. 21.2, из которой исключены блоки 1е, 1д и 1в, а регулирующий штуцер 1л устанавливают после абсорбера. Изменение расхода и влагосодержания осушаемого газа, а также условий массообмена (температуры контакта фаз, давления и др.) приводит к изменению влагосодержания осушенного газа. Для поддержания постоянного влагосодержания осушенного газа изменяют либо расход абсорбента, либо его концентрацию, либо то и другое одновременно.

Если абсорбер работает в переменном (по расходу газа) режиме, то система автоматического управления строится по принципу регулирования соотношения расход газа — расход абсорбента с коррекцией соотношения по отклонению влажности газа от заданного значения. Система функционирует следующим образом (рис. 21.9). Текущее значение влажности газа, воспринимаемое датчиком la, при помощи электропневматического преобразователя 1б преобразуется в пневматический унифицированный сигнал, который подается на вход ПИ-регулятора влажности 1в с вторичным прибором 1г системы «Старт» (РП3.21). От ручного задатчика вторичного прибора 1г (тип ПВ 17.1Э) на вход этого регулятора подается пневматический сигнал, пропорциональный заданному значению влажности. При отклонении текущего значения влажности газа от заданного регулятор по пропорционально-интегральному закону выдает корректирующий пневматический сигнал, который подается на вход регулятора соотношения 1ж с вторичным прибором 1и (рис. ПР3.24). Последний, действуя на исполнительный механизм 1к, изменяет расход адсорбента до тех пор, пока текущее значение влажности не станет равным заданному.

При изменении расхода газа нарушается величина соотношения расход газа—расход абсорбента и регулятор 1ж по сигналу от датчиков расхода газа 5а и 56 изменяет расход абсорбента. Ввод в контур регулирования сигнала от датчика расхода газа обеспечивает повышение динамической точности регулирования влажности.

В системе управления используют в основном пневматические приборы ГСП. Вторичный прибор 1и типа ПВ10.1Э предназначен для регистрации расхода абсорбента и дистанционного управления исполнительным механизмом 1д при переходе на ручное дистанционное управление. В качестве исполнительного механизма используют регулятор расхода жидкости типа РРЖ (см. рис. 21.6).

Заданная нагрузка абсорбера поддерживается при помощи системы автоматического регулирования, в состав которой входят: камерная диафрагма 5а, дифманометр 56, регулятор 5в, вторичный прибор 5г, регулирующий штуцер 5д. Заданное значение нагрузки устанавливается центральным регулятором давления (ЦРД).

Температурный режим абсорбера автоматически стабилизируется при помощи двух систем регулирования: температуры газа и температуры абсорбента на входе в абсорбер. Первая система состоит из манометрического термометра с пневмовыхедом 2а, Пи-регулятора 26 и регулирующего клапана 2в. Вторая представляет собой термометр сопротивления 3а и двухпозиционное регулирующее устройство 36, включающее или отключающее вентилятор Зв. В качестве двухпозиционного регулирующего устройства используется серийный электронный мост с двухпозиционным регулятором.

Уровень жидкости в абсорбере регулируется системой, состоящей из датчика уровня 4а типа УБ-П, пропорционального регулятора 46 типа ПР1.5 и регулирующего клапана 4в типа УКН.

Для обеспечения надежной осушки газа при переменном его поступлении необходимо поддерживать максимальный расход ДЭГ, постоянную его концентрацию, а также постоянную температуру контакта фаз. (Под максимальным понимается такой расход абсорбента, который при максимальной нагрузке аппарата по газу и постоянной концентрации гликоля обеспечивает заданную степень осушки газа.) Такая система управления обеспечивает инвариантность влажности газа по отношению к его расходу.

Система автоматического управления процессом регенерации абсорбента. Основная задача системы автоматического управления процессом регенерации абсорбента состоит в стабилизации концентрации регенерированного раствора диэтиленгликоля.

При постоянном вакууме в испарителе и колонне концентрация регенерированного раствора однозначно определяется температурой кипения. Чем больше концентрация ДЭГ в растворе, тем выше температура его кипения при одном и том же давлении (вакууме). При поддержании постоянных значений температуры и вакуума в испарителе обеспечивается постоянная концентрация регенерированного раствора.

Система автоматического управления, построенная на таком принципе, показана на рис. 21.10. Стабилизация температуры раствора осуществляется системой автоматического регулирования, состоящей из датчика температуры 1а, ПИ-регулятрра 16 и регулирующего клапана 1в. При отклонении температуры от заданного значения регулятор, действуя на регулирующий клапан, изменяет подачу пара в испаритель до тех пор, пока рассогласование не станет равным нулю. В качестве датчика и регулятора используются термометр сопротивления и электронный автоматический мост с регулирующим устройством. Могут быть применены также манометрические термометры с пневматическим выходным сигналом и регуляторы системы «Старт» типов ПР3.21 или ПР3.22. В качестве исполнительных механизмов используют мембранные регулирующие клапаны.

Стабилизация вакуума обеспечивается системой автоматического управления, состоящей из датчика вакуума 2а, ПИ-регулятора 26 и клапана 2в. Вакуум измеряется вакуумметром типа ВС-П1, пневмосигнал которого поступает на регулятор ПР3.21, который устанавливается на вторичном самопишущем приборе ПВ40.1Э. При отклонении текущего значения вакуума от заданного регулятор воздействует на мембранный регулирующий клапан 2в, установленный после вакуум-насоса, поддерживая рассогласование равным нулю. Для уменьшения потерь диэтиленгликоля, содержащегося в парах воды, предусматривается автоматическая стабилизация температуры верха колонны. Система регулирования включает датчик температуры 3а, ПИ-регулятор 36 и мембранный клапан 3в.

Уровни жидкости в испарителе и емкости флегмы автоматически поддерживаются пропорциональными регуляторами 4а, 5а, изменяющими проходное сечение регулирующих клапанов 46 и 56, установленных после насоса на трубопроводах отвода жидкости из аппаратов. Для регулирования уровня применяют регуляторы системы «Старт» типа ПР2.5 в комплекте с пневматическими датчиками уровня 2Б-П.

Температура флегмы на выходе воздушного холодильника-конденсатора регулируется включением одного или нескольких вентиляторов 6в, управляемых двухпозиционным регулятором температуры 66. Текущее значение температуры измеряется термометром сопротивления 6а.

Источник

4.2.6. Функциональная схема автоматического контроля и управления в системе асу тп установкой адсорбционной осушки газа

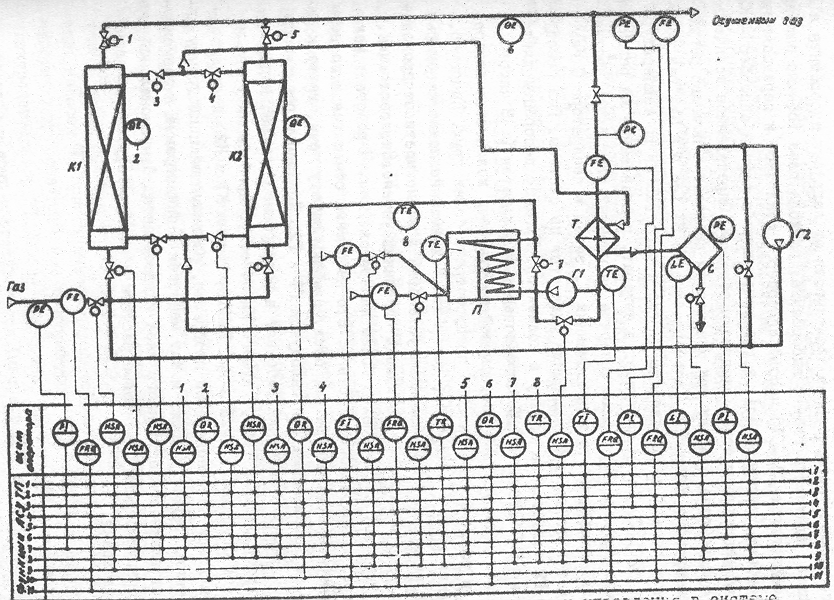

Кроме жидких поглотителей для осушки газа могут применяться и твердые поглотители [33] , такие, как силикагель, боксит, хлористый кальций, активированный уголь, цеолиты и др. В промышленности получили распространение аппараты с неподвижным слоем адсорбента. Такая установка состоит как минимум из двух аппаратов К1 и К2 (рис.4.10), работающих циклически. В качестве дополнительных аппаратов применяются печи – подогреватели П, сепаратор С, теплообменник Т и газодувки – Г1, Г2. — 72 —

Рис.4.10. Функциональная схема автоматического контроля и управления в системе АСУ ТП установкой адсорбционной осушки газа: К1, К2 – адсорберы; П – подогреватель; Г1, Г2 – газодувки; С – сепаратор; Т — теплообменник.

Влажный газ из общего коллектора поступает в абсорбер, например, аппарат К1, где он проходит через слой твердого адсорбента снизу вверх. Осушенный газ удаляется из системы. После определенного промежутка времени, в зависимости от загрузки адсорбента в аппарате, влажности газа и адсорбента, расхода газа (обычно это время составляет 12 — 16 часов), адсорбер К1 отключают и переводят на десорбций (регенерацию), а газ направляют в другой адсорбер — К2. Регенерацию производят следующим образом. Определенное количество сухого газа отводят при пониженном давлении с помощью регулятора прямого действия. Затем газодувкой Г1 (до 4 к Па) газ подается в печь — подогреватель П, где подогревается до температуры 180. 200°С. Затем поступает в аппарат, поставленный на регенерации, например, К1. После аппарата насыщенный влагой газ поступает для охлаждения в теплообменник Т, затем в сепараторе С газ отделяется от влаги и последняя удаляется из системы. Газ газодувкой Г2 подается на осушку в коллектор. Процесс десорбции длится примерно 6-7 часов, после чего аппарат охлаждается ( 3 часа). Для создания условия непрерывной работы печи количество аппаратов в установке необходимо предусмотреть более двух. Например, создать цикл — адсорбция, десорбция, охлаждение можно с помощью трех аппаратов. Промышленные установки в зависимости от производительности включают несколько описанных установок, состоящих, как правило из четырёх и более аппаратов. Печь П работает как аппарат непрерывного действия. Это положение относится и ко всем вспомогательным аппаратам, обслуживающим работу печи, также к работе теплообменника Т и газодувок Г1 и Г2. Приборы и регуляторы общесистемного значения работают в непрерывном режиме, например, регулятор расхода газа, идущего на очистку, приборы качества и расхода осушенного газа и др. Работа колонн К1 и К2 должна осуществляться по специальной программе, реализующей циклограмму управления. Параметр-время может меняться в циклограмме в зависимости от влажности осушенного газа и адсорбента. Функциональной схемой предусмотрены балансовые расчёты и контроль функционирования оборудования.

Для продолжения скачивания необходимо пройти капчу:

Источник