Гликолевая осушка

Установки гликолевой осушки предназначены для удаления воды из потока природного газа посредством поглощения водяных паров гликолем.

Типичные комбинации рабочих температур и давлений, а также требуемые величины остаточного влагосодержания определили широкое распространение триэтиленгликоля как рабочего тела установок осушки. Моно- и диэтилен гликоли также нашли свое применение в процессах подготовки газа, но, в основном, в качестве ингибиторов гидратообразования.

Основное преимущество установок гликолевой осушки – низкая удельная стоимость по сравнению с адсорбционными системами, обусловленная простотой технологической схемы. Рабочий перепад давления в таких установках минимальный и обусловлен исключительно гидравлическим сопротивлением колонны-контактора (абсорбера).

Основная область применения таких установок – подготовка газового потока для транспортировки по трубопроводам, или же в качестве предварительной ступени перед установками адсорбционной осушки. Осушка потока углекислоты также может быть реализована на данных установках.

Основные преимущества

- Непрерывный процесс, основанный на поглощении паров воды раствором триэтиленгликоля

- Отсутствие циклических колебаний

- Высокая отказоустойчивость, обеспеченная дублированием насоса циркуляции гликоля и основных управляющих элементов

- Кожухотрубный теплообменник насыщенного и «тощего» гликоля с минимальным температурным напором

- Автоматическая независимая система контроля пламени и топливного газа

- Автоматическая пусковая байпасная линия циркуляционных насосов

- Нержавеющие трубки конденсатора отпарной колонны в стандартном дизайне

Эффективность

- Снижение величины уноса гликоля за счет применения теплообменника газ/гликоль

- Наличие байпасной линии в стандартном исполнении позволяет с высокой точностью производить контроль температуры регенерированного гликоля

- Повышенная температура в сепараторе позволяет применять выделившиеся легкие фракции в качестве топливного газа, снижая тем самым общий уровень выбросов.

- Тепловой КПД до 87% (при применении наддувочных горелок)

- Концентрация гликоля триэтиленгликоль (ТЭГ) до 99,6% масс. без использования стриппинг-газа

- Структурированная насадка с диапазоном производительности 10-110%

- Блочно-модульное исполнение

- Технологические рамы стандартного транспортного габарита

- Возможность размещения колонны-контактора на едином с регенератором скиде

- Возможность выбора между пневматическим или электронным приводом основных управляющих элементов

- Размещение всего технологического оборудования в объеме одного скида (без учета колонны-контактора) для установок со скоростью циркуляции гликоля до 5 м 3 /ч

- Адаптация стандартных установок под применение на растворах моноэтиленгликоль (МЭГ) и диэтиленгликоль (ДЭГ) для сырьевых потоков с низкой температурой

Технологическая схема

Влагонасыщенный газ подаётся в нижнюю сепарационную (скрубберную) секцию колонны-контактора (1). Назначение данной секции – удаление свободной капельной жидкости, что в свою очередь препятствует загрязнению раствора гликоля.

Далее, через полуглухую тарелку очищенный от свободной жидкости газ поступает в контактную секцию (2) колонны-контактора, где раствор триэтиленгликоля абсорбирует воду из потока природного газа.

Данная секция может быть образована либо клапанными тарелками, либо же структурированной насадкой. Выбор типа контактного устройства определяется отдельно для каждого конкретного случая.

Верхняя секция колонны-контактора – секция каплеуловителя (3), предназначенная для максимально эффективного удаления гликоля из потока осушенного газа. Таким образом, снижается уровень потерь абсорбента.

После колонны-контактора осушенный поток газа поступает в теплообменник газ/гликоль (4), в котором он охлаждает идущий противотоком поток раствора регенерированного гликоля.

По сигналу автоматического контроллера уровня поток влагонасыщенного гликоля отводится из полуглухой тарелки и поступает в конденсатор рефлюкса (12) отпарной колонны (11), обеспечивая рефлюксное орошение, снижая общие потери гликоля в процессе регенерации.

После предварительного подогрева в конденсаторе (12) насыщенный гликоль поступает в нижнюю секцию основного теплообменника, где подогревается до температуры 60-70°С. После чего направляется в сепаратор.

В сепараторе (5) комбинация низкого давления (приблизительно 0,3-0,4 МПа) и высокой температуры 60-70°С создает условия для эффективного удаления легкокипящих углеводородных примесей из гликоля. Данный поток может быть использован как топливный газ или же отведен в общую факельную систему.

По сигналу автоматического контроллера уровня гликоль отводится из сепаратора (5) и направляется в последовательно расположенные мешотчатый (6) и угольный (7) фильтры и далее поступает в теплообменник (8), где подогревается потоком регенерированного гликоля.

Регенерация раствора гликоля происходит в регенераторе (10) при околоатмосферном давлении и температуре 204°С. Тепло, необходимое для процесса, подводится через жаротрубную поверхность. Источник тепла – огневой подогреватель (14). Образовавшаяся в результате нагрева паровая фаза направляется в отпарную колонну (11), где за счет взаимодействия с потоком рефлюксного орошения, из паровой фазы удаляется большая часть паров гликоля. Оставшиеся водяные пары отводятся за границу установки.Огневой подогреватель может быть выполнен либо в атмосферном исполнении, либо в варианте с наддувом. В конструкции регенератора всегда присутствует колонна стриппинг газа и отдельная накопительная секция.

Регенерированный гликоль подается из регенератора в межтрубное пространство теплообменника (8), где охлаждается насыщенным гликолем, идущим противотоком.

Охлажденный регенерированный гликоль из теплообменника (8) подается в циркуляционный насос (13), который повышает давление до заданной величины.

Регенерированный гликоль высокого давления проходит окончательное охлаждение потоком осушенного газа в теплообменнике (4) и далее подается в контакторную секцию (2).

Решения Газсерф

Газсерф разработал стандартный модельный ряд установок регенерации гликоля исходя из мощности регенератора. Данный ряд рассчитан на любой вид поглотителя (моно-, ди- или триэтиленгликоли) и полностью скомплектован для работы в качестве ингибирования при низкотемпературной сепарации. Для осушки газа в колонне-абсорбере опционально подбирается колонна-абсорбер в зависимости от параметров осушки газа (расход, давление и пр.)

Источник

1.3. Технологическая схема гликолевой осушки

Газ, требующий осушки, поступает в абсорбер 1. В нижней скрубберной секции он очищается от взвешенных капель жидкости и поднимается вверх, проходя через систему тарелок. Навстречу газу по тарелкам стекает концентрированный раствор ДЭГ, закачиваемый в абсорбер насосом 2 из емкости 3. Раствор ДЭГ поглощает пары воды. Далее газ проходит через верхнюю скрубберную секцию, где освобождается от захваченных капель раствора и выходит из аппарата.

Остальная часть технологической схемы служит для восстановления абсорбента. Использованный раствор ДЭГ, содержащий 2. 2,5 % воды, отбирается с нижней глухой тарелки абсорбера 1, подогревается в теплообменнике 4 встречным потоком регенерированного раствора и направляется в выветриватель 5, где освобождается от неконденсирующихся газов. Далее раствор снова подогревается в теплообменнике б и поступает в десорбер (выпарную колонну) 7. Выпарная колонна состоит из двух частей: собственно колонны тарельчатого типа, в которой из раствора ДЭГ, стекающего вниз выпаривается влага встречным потоком острого водяного пара и паров ДЭГ (верхняя основная часть колонны) и кипятильиика (нижняя часть колонны), где происходит нагревание раствора до температуры 150. 160 °С и испарение воды. Водяной пар из десорбера поступает в конденсатор-холодильник 8, где он конденсируется и собирается в емкости 9. Часть полученной воды насосом 10 закачивается в верхнюю часть колонны, чтобы несколько снизить там температуру и уменьшить испарение, а, соответственно, и унос ДЭГ. Регенерированный горячий раствор ДЭГ прокачивается через теплообменники б и 4, холодильник 12 и поступает в емкость 3.

Работа десорбера основана на различной температуре кипения воды и абсорбента: для ДЭГ она равна 244,5 °С, а для триэтиленгдиколя (ТЭГ) 287,4 °С. Диэтилепгликоль понижает точку росы газа на 25. 35 градусов, а триэтилеигликоль – на 40. 45. Обе жидкости обладают малой вязкостью, неагрессивны в коррозионном отношении, очень слабо растворяют природные газы и имеют низкую упругость паров, что облегчает их регенерацию.

2. Практическая часть

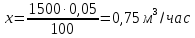

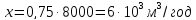

Составить часовой и годовой материальные балансы процесса осушки газа и определить расход осушителя. Осушка производится на установке гликолевой осушки. Осушитель – циркулирующий диэтиленгликоль. Расход влажного газа – 1500 м 3 /час. Состав влажного газа, %масс.: метан – 92,0; этан – 5,6; ∑(С3-С4) – 1,8; влага – 0,6. В составе осушенного газа снижается содержание влаги до 0,05 %масс., остальные компоненты сохраняются. Норма расхода диэтиленгликоля – 0,6 кг на 100000 м 3 газа. Время работы установки 8000 часов в год.

Материальный баланс

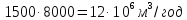

1. Рассчитаем расход влажного газа м 3 /год:

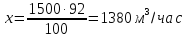

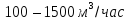

2. Рассчитаем выход продуктов после осушки м 3 /год и м 3 /час:

, отсюда

В час:

В год:

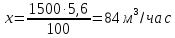

, отсюда

В час:

В год:

, отсюда

В час:

В год:

2.4. Влага оставшаяся в газе

, отсюда

В час:

В год:

, отсюда

В час:

В год:

Источник

Колонна гликолевой осушки

Аппарат предназначен для осушки попутного газа.

Установлен на месторождениях: Федоровское, Находкинское, Троицкое, Ванкорcкое и др.

Описание

Природные и попутные нефтяные газы, содержащие влагу, могут в процессе перемещения нанести серьёзные повреждения трубам. Гидраты, оседая на стенках, существенно уменьшают просвет, образуют пробки. Кислые компоненты газа приводят к развитию коррозии.

Удаление влаги из природного газа осуществляют при помощи колонны осушки. Чаще всего в качестве рабочего тела используют триэтиленгликоль.

Отличия установки гликолевой осушки:

- простая технологическая схема;

- невысокая стоимость;

- минимальные перепады рабочего давления;

- повышенная надёжность и эффективность.

Применяют оборудование для осушки попутного газового потока перед транспортировкой по магистральным трубопроводам или перед проведением последующих операций.

Принцип работы

- газ под давлением подают в колонну d 600 ‒ 3200 миллиметров;

- в процессе сепарации жидкость отделяется в нижнем кубовом секторе, удаляется и утилизируется;

- в зоне сепарации газ контактирует с массообменной насадкой (ТЭГ), происходит осушение до точки росы;

- триэтиленгликоль, насыщенный влагой, отводят для регенерации;

- высушенный продукт подают потребителю.

В аппарате предусмотрены соединения с приборами контроля и автоматизации.

О компании

ООО «РусГазКрио», официальный дилер предприятий Hangzhou Oxygen Plant Group (КНР), поставляет блочно-модульное оборудование на месторождения углеводородов России и стран СНГ. Наша компания выступает подрядчикам по комплексным проектам, обеспечивает проектирование, производство, установку, сервисное обслуживание, гарантирует качественное и оперативное проведение работ.

Преимущества сотрудничества с нами

Оказываем комплексные услуги по проектированию, производству, доставке и монтажу оборудования для обеспечивающих цехов на территории РФ и СНГ

Собственное производство, оснащенное современным оборудованием.Быстрое размещение заказов на оборудование на партнерских производственных площадках

Организуем визиты представителей заказчика на производственные площадки, в том числе на завод-изготовитель компрессорного оборудования в Китае

Возможность замена выработавшего ресурс компрессорного оборудования на аналоги без существенных изменений границ площадки

Осуществили перевооружение кислородно — компрессорного цеха у одного из мировых лидеров металлургической отрасли — ПАО «НЛМК»

Принимаем участие в государственных и муниципальных

тендерах в соответствии с 44-ФЗ и 223-ФЗ, а также в

тендерных закупках коммерческих организаций

Источник