Автономная малотоннажная станция сжижения природного газа «АМС СПГ»

Внимание! Вы используете устаревший браузер. Это может привести к некорректному отображению содержимого сайта. Пожалуйста, обновите свой браузер.

Производство газомоторных топлив является одним из перспективных направлений переработки природного газа и имеет задачей получение топливных газов для энергообеспечения коммунальных, промышленных и транспортных предприятий, в том числе по системе газоснабжения «виртуальная труба». Целесообразность получения газомоторных топлив для местного рынка определяется в основном логистическими и маркетинговыми соображениями.

Cтроительство автономных блочно-модульных установок производства СПГ производительностью до 12 т/час необходимо с целью:

- расширения использования газомоторного топлива на транспорте за счет автономного газоснабжения заправочной инфраструктуры,

- интенсификации газификации регионов РФ за счет автономного газоснабжения потребителей, строительство газопроводов к которым экономически неэффективно,

- компенсации неравномерности потребления газа за счет газификации потребителей с сезонным пиком в противофазе к традиционным потребителям (автотракторная техника, водный транспорт, сельское хозяйство),

- получения дополнительной прибыли от реализации продукции на внутреннем рынке энергоносителей,

- повышения загрузки существующих и строящихся газопроводов-отводов.

ТЕХНОЛОГИЯ

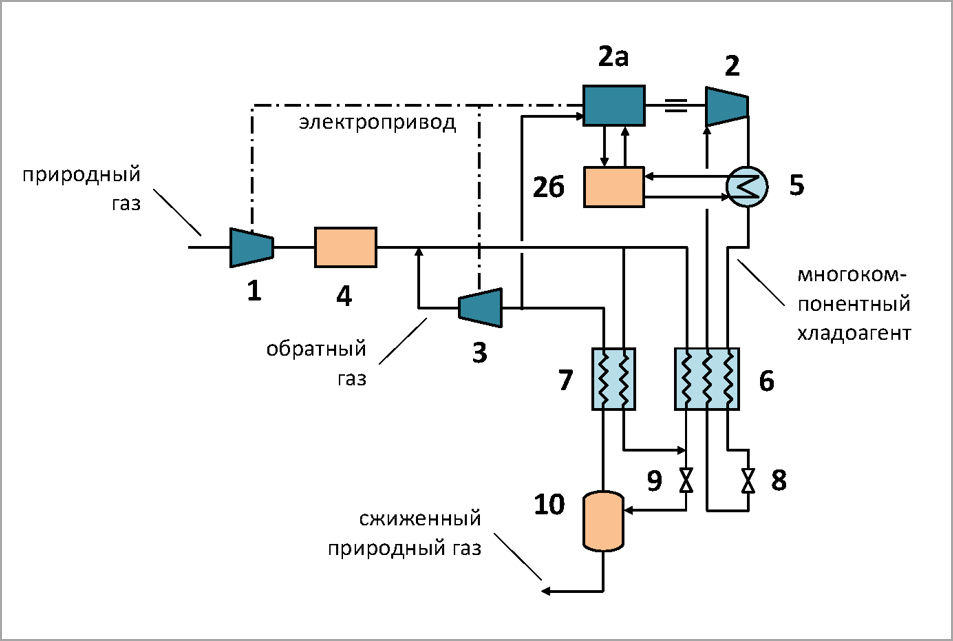

Блок-схема АМС СПГ

1,2,3 – компрессоры, 2а – привод компрессора, 2б – блок адсорбционной очистки, 4 – блок осушки,

5, 6, 7 – теплообменники,

8, 9 – редуцирующее устройство,

10 – сепаратор СПГ

Автономная малотоннажная станция сжижения природного газа (АМС) предназначена для безотходного получения СПГ из природного газа газопроводов низкого и среднего давления региональных газотранспортных систем. Не требует подключения к внешним электросетям.

Описание блок-схемы: природный газ сжимают компрессором 1 до 5 МПа, очищают от СО2 и осушают в блоке 4, смешивают с обратным газом и разделяют на два потока, которые охлаждают в теплообменниках 6 и 7, смешивают и редуцируют до 0,1 – 0,8 МПа в устройстве 9 Полученную газо-жидкостную смесь разделяют в сепараторе 10 на сжиженный природный газ, выводимый с установки, и обратный газ, который нагревают в теплообменнике 7, часть направляют в качестве топлива в привод 2а компрессора 2, а основную часть сжимают компрессором 3 и направляют в поток сжатого природного газа после блока 4. Многокомпонентный хладоагент (МХА) циркулирует по замкнутому через теплообменник 6 с помощью компрессора 2 с охлаждением в холодильнике 5 холодильной машиной 2б, работающей за счет тепла отходящих газов привода 2а, и редуцированием в устройстве 8.

Сырье

Газ горючий природный по СТО Газпром 089-2010

Р=0,6-5,5 МПа, Т= минус 20 (зима) – плюс 20 °С (лето)

Продукция

Газ горючий природный сжиженный по ГОСТ Р 56021-2014

Р=0,4-0,8 МПа, Т= минус 126-138 °С,

Мол.доля метана= 80, не менее, LHV=31,8-36,8 МДж/нм³

Топливный газ на ГПЭС по ГОСТ 5542-2014

Р=0,4 МПа, Т= 10-40°С, LHV=31,8-35,0 МДж/нм³

Характеристика

Потребление газа, лето/зима, нм³/час

Выработка СПГ, т/час

Коэфф. сжижения, лето/зима, %

94/96*

Энергопотребление

собственной выработки,

0,23**

Отсутствуют

Расход электроэнергии со стороны

Отсутствует

ХАРАКСТЕРИСТКА И ОСОБЕННОСТИ

Установка АМС СПГ-3 предназначена для получения газа горючего природного сжиженного марки Б0 по ГОСТ Р 56021-2014 в качестве топлива для двигателей внутреннего сгорания и энергетических установок.

- Блочно-модульное исполнение

- Полная автономность, не требуется подключения к внешнему источнику электроэнергии

- Отходов и сдувок не имеется

- Высокий среднегодовой коэффициент сжижения 95% обеспечиваемый за счет автоматического регулирования состава многокомпонентного хладоагента и использования тригенерации.

Энергоэффективность превышает показатели аналогичных установок в 2 – 3,5 раза

ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА

Технические параметры АМС СПГ-3 / АМС СПГ-8:

- исполнение: блочно-модульное,

- производительность по природному газу*: 4,6/9,2 тыс. нм³/час,

- производительность по СПГ*: 3,0 / 8,0 т/час,

- давление на входе: 1,2 МПа,

- давление хранения СПГ: 0,4 (0,6-0,8) МПа,

- температура хранения: минус 138 (минус 130 — минус 126)°С,

- давление отгрузки СПГ: 0,4 (0,6-0,8) МПа.

Экономическая характеристика АМС СПГ-3 / АМС СПГ-8:

*1-я очередь / 1-я + 2-я очереди

**для условий ЕРС с учетом ОЗХ и расходов на подключение, оценка по 5-му классу

*** при цене природного газа 5100 руб./тыс.нм³ без НДС

**** с момента начала эксплуатации, при цене СПГ 20000 руб./т без НДС

Источник

Малые и средние установки по сжижению природного газа

Для решения первоочередных задач по внедрению СПГ в различные отрасли хозяйства России с учетом его многоцелевого использования был проведен анализ возможных схем и выполнены проектные проработки установок сжижения малой и средней производительности, которые показали, что можно ограничиться установками двух типов — производительностью 0,8…1 т/ч и 10. 12т/ч. Рассмотрим термодинамические схемы возможной реализации таких установок.

Цикл с однократным дросселированием, основанный только на эффекте Джоуля—Томпсона, изображенный на рисунке:

Анализ этого простейшего цикла показывает, что выход жидкости и термодинамический КПД n цикла растут с повышением давления сжатия и снижением удельной работы сжижения Nd.

Это важное обстоятельство связано с увеличением «дельта»it при повышении давления. Однако при давлении выше 20 МПа темп снижения энергетических затрат цикла уменьшается и при этом существенно растут затраты на оборудование и эксплуатацию, поэтому давление (20…22) МПа для этого цикла можно считать предельным. Следует иметь в виду, что дроссель-эффект у природного газа значительно выше, чем воздуха. Наличие в нем тяжелых углеводородных фракций только увеличивает это различие, а наличие азота снижает его незначительно. Следует учитывать также, что потери при дросселировании, обусловленные неравновесным характером теплообмена, непосредственно связаны с потерями в регенеративном теплообменнике.

Цикл, изображенный на рисунке выше, малоэффективен. Коэффициент сжижения газа практически составляет 12…15 %, удельная работа сжижения 1,5…2 кВт ч/кг. Анализ термодинамических потерь в этом цикле показывает, что основная их доля падает на неизотермичность процесса сжатия в компрессоре и на необратимость в процессе дросселирования.

Для увеличения процента выхода жидкости в цикле ее получают практически при давлении 6 атм. Получая жидкость при давлении, близком к атмосферному (с целью увеличения возможностей использования), необходимо дополнительно сжимать «отбросной» газ до давления 0,3.. 0,4 МПа для сброса его в газораспределительную сеть Показатели цикла могут быть улучшены несколькими способами:

- повышением давления природного газа на входе в установку;

- предварительным охлаждением природного газа внешним холодильным агентом;

- многоступенчатым дросселированием и обеспечением циркуляции потоков при промежуточных давлениях.

При использовании в дроссельных циклах предварительного охлаждения природного газа до температуры —(30…40) °С при помощи пропановой или фреоновой парокомпрессионной холодильной установки можно увеличить коэффициент сжижения до 35 %, а удельную работу сжижения снизить с 2 до (0,8…0,7) кВт ч/кг. Недостатком схемы является большое количество несжиженного природного газа (65 %) с давлением, близким к атмосферному, который для направления в газораспределительную сеть должен быть дополнительно сжат до давления 0,3…0,4 МПа.

В настоящее время за рубежом детандерные холодильные циклы нашли применение в основном в установках покрытия пиковых нагрузок газопотребления. Особенно эффективны детандерные циклы, работающие по принципу использования перепада между давлениями в газопроводе и в газораспределительной сети на ГРС. В этом случае используется «даровая» энергия дросселирования газа, получающаяся за счет сброса давления магистрального трубопровода до рабочего (0,3. .0,4 МПа) в сети.

Детандер используется для повышения эффективности установки. При этом чем выше давление природного газа на входе в ожижитель, тем эффективнее цикл. Однако следует учитывать, что эффективность детандеров повышается, если они надежно работают в области влажного пара, содержащего до 20…25 % жидкой фазы В настоящее время отечественными исследователями ведутся работы в этом направлении.

Расчеты показывают, что при давлении газа на входе в установку, равном 3,5 МПа (минимальное в магистральном трубопроводе), сжижаемая доля газа составляет 15… 17% при больших поверхностях теплообменников Т, и Т2 ввиду того, что теплопередача лимитируется обратным потоком. При меньшем давлении коэффициент сжижения снижается, а доля несжиженного газа увеличивается. Ввиду низкого давления газа за детандером (0,15…0,2 МПа) для выдачи в сеть его необходимо сжать, используя дожимающий компрессор К, смонтированный на одном валу с детандером (ДКА), т. е. детандер является приводом компрессора.

Достоинством этого цикла является простота схемы, гибкость регулирования, а также возможность использовать в качестве рабочего тела природный газ, что исключает затраты на производство, транспорт и хранение специальных хладагентов. Недостатком является необходимость очистки всего газа, идущего на сжижение (а не только сжиженного). Принципиально, что на ГРС для получения СПГ может быть использован «холод», образующийся при сбросе давления до 0,6.. 0,4 кПа при подаче газа из магистрального трубопровода потребителям, величина которого зависит в каждом конкретном случае от потребления, колеблющегося в зависимости от времени года. Кроме того, потребуется введение в схему дополнительного теплообменника (на рис. 5.6 не показан) или создание взамен теплообменника Т, трехпоточного сложного теплообменника. При небольших преимуществах все это усложняет схему и приводит к нестабильной работе, что для серийных установок недопустимо.

При давлении газа на входе, равном 5 МПа, энергетические затраты этих установок составляют 0,6.. 0,7 кВт-ч/кг СПГ.

Больший эффект снижения энергозатрат и увеличение процента выхода жидкости перерабатываемого газа до 7…8 МПа можно обеспечить предварительным охлаждением потока, направляемого в детандер, с помощью парокомпрессионной холодильной установки. Ограничивающим фактором здесь служит температура начала конденсации детандерного потока. За рубежом уже разработаны и успешно эксплуатируются в промышленности турбодетандеры на природном газе высокого давления (до 15 МПа), допускающие конденсацию 20% весового количества потока непосредственно в машине. В этом случае величина удельного энергопотребления может быть доведена до 0,45 .0,55 кВт-ч/кг СПГ и резко увеличен процент выхода жидкости.

Наибольший эффект можно получить, если для сжижения газа использовать созданные для заправки автомобилей компримиро-ванным газом высокого давления (20 МПа) мало загруженные (до 20 %) уже существующие автомобильные газонаполнительные компрессорные станции АГНКС. На этих станциях можно отбирать газ давлением 20 или 7 МПа от компрессоров и направлять его в установку сжижения газа. При этом может быть использована инфраструктура этой станции — подведенный газ, электроэнергия, вода, часть оборудования, обслуживающий персонал и др.

Все действующие в настоящее время в Российской Федерации установки сжижения природного газа работают по схемам, приведенным на рисунках выше, или близким к ним. Они привязаны к действующим ГРС или АГНКС, т. е. имеют возможность получения холода за счет перепада давления на ГРС или использования высокого давления, получаемого компрессорами АГНКС, что позволяет снизить затраты на энергопотребление и приобретение компрессорного оборудования.

Источник