- Эксплуатация основного и вспомогательного оборудования компрессорного цеха

- Рассмотрение работы установки ГТК-10-4. Особенность предназначения центробежного нагнетателя Н-370-18-1 для сжатия природного газа. Принципиальная схема системы топливного и пускового газа. Анализ нормальной, аварийной и вынужденной остановки двигателя.

- Соглашение об использовании материалов сайта

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

- НАГНЕТАТЕЛЬ Н-370-18-1

- Нагнетатель природного газа Н-370-18-1. Описание.

Эксплуатация основного и вспомогательного оборудования компрессорного цеха

Рассмотрение работы установки ГТК-10-4. Особенность предназначения центробежного нагнетателя Н-370-18-1 для сжатия природного газа. Принципиальная схема системы топливного и пускового газа. Анализ нормальной, аварийной и вынужденной остановки двигателя.

Соглашение об использовании материалов сайта

Просим использовать работы, опубликованные на сайте, исключительно в личных целях. Публикация материалов на других сайтах запрещена.

Данная работа (и все другие) доступна для скачивания совершенно бесплатно. Мысленно можете поблагодарить ее автора и коллектив сайта.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

Изучение режима работы компрессорной станции. Гидравлический расчет вертикального масляного пылеуловителя. Определение технического состояния центробежного нагнетателя и общего расхода топливного газа. Основные параметры оборудования компрессорного цеха.

Характеристика природного газа, турбинных масел и гидравлических жидкостей. Технологическая схема компрессорной станции. Работа двигателя и нагнетателя газоперекачивающего агрегата. Компримирование, охлаждение, осушка, очистка и регулирование газа.

Краткая характеристика газопровода «Макат-Атырау-Северный Кавказ». Технологическая схема компрессорного цеха и компоновка оборудования газоперекачивающего агрегата. Аппараты воздушного охлаждения газа. Расчет производительности центробежного нагнетателя.

Определение исходных расчетных данных компрессорной станции (расчётной температуры газа, вязкости и плотности газа, газовой постоянной, расчётной производительности). Подбор основного оборудования компрессорного цеха, разработка технологической схемы.

Расчет материального и теплового балансов и оборудования установки адсорбционной осушки природного газа. Физико-химические основы процесса адсорбции. Адсорбенты, типы адсорберов. Технологическая схема установки адсорбционной осушки и отбензинивания газа.

Источник

НАГНЕТАТЕЛЬ Н-370-18-1

Частота вращения ротора = 4800 об /мин при t = +15 о С.

Давление на входе Рвх ≈ 50 кг /см 2 .

Давление на выходе Рвых ≈ 75 кг /см 2 .

На рабочем колесе 18 лопаток.

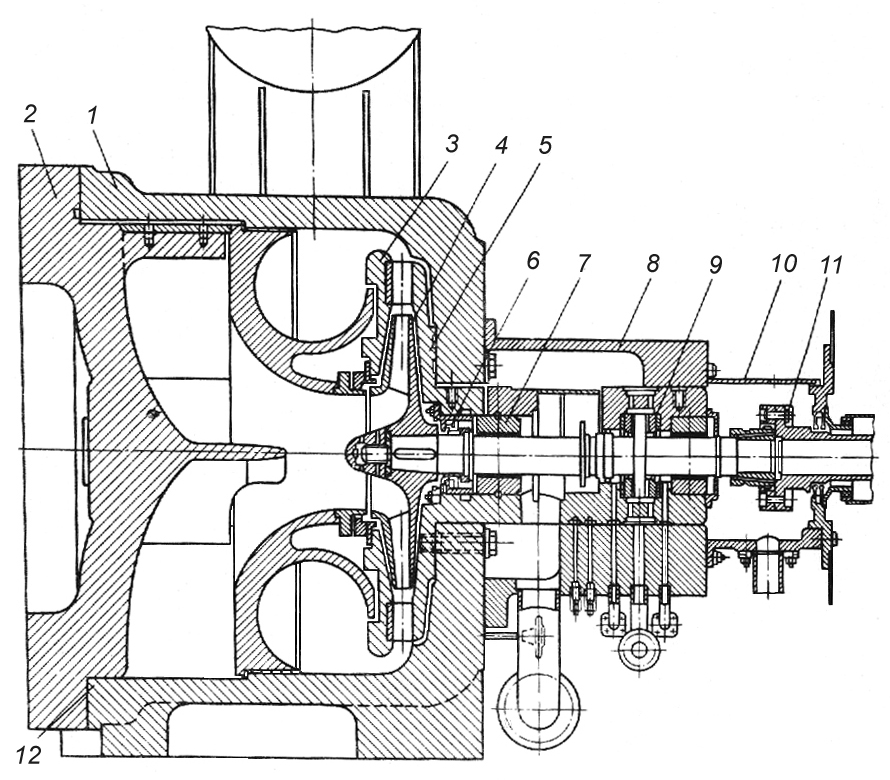

Нагнетатель одноступенчатый (рис. 97) с консольно расположенным колесом 4 и с тангенциальным подводом и отводом компримируемого газа. Ходовая часть нагнетателя (ротор, подшипники, торцевое масляное уплотнение и другие элементы) заключена в специальную гильзу, устанавливаемую в корпус нагнетателя. Таким образом, корпус служит только для размещения гильзы. Такая конструкция позволяет при необходимости проводить быструю замену гильзы.

Рис. 97. Нагнетатель (см. обозначения в тексте)

Корпус нагнетателя представляет собой стальной цилиндр 1, закрытый торцевой крышкой 2 со смонтированными на ней всасывающей и сборной кольцевой камерами. Со стороны привода к цилиндру крепится корпус подшипника 8, который в процессе эксплуатации разборке не подлежит. Вал нагнетателя соединяется с валом приводной турбины с помощью соединительной муфты 11, которая закрывается кожухом 10. В торцевой стенке корпуса (цилиндра) нагнетателя выполнены каналы подвода масла к торцевому уплотнению 6 и переднему опорному подшипнику 7, а каналы слива протечек масла из камеры торцевого уплотнения – в поплавковую камеру.

На верхней части цилиндра установлен аккумулятор масла. Надёжное уплотнение вертикального разъёма корпуса обеспечивается установкой в канавке торцевой крышки резинового кольца 12. Каналы подвода масла к опорно-упорному подшипнику 9 и к реле осевого сдвига, каналы слива масла от упорного подшипника расположены в нижней части корпуса подшипника и подходят к соответствующим каналам гильзы также в нижней части.

Основанием гильзы служит стакан 5, нижняя часть которого служит корпусом для ротора 4, вкладышей, торцевого уплотнения 6 и других элементов ходовой части. В расточке на фланце гильзы установлен лопаточный диффузор 3, представляющий собой круговую решётку, состоящую из профильных лопаток, отфрезерованных как одно целое с телом диска. Покрывающий диск приварен к лопаткам диффузора, чем обеспечивается высокая прочность решётки. В месте расположения вкладышей подшипников стакан имеет горизонтальный разъём. На фланце стакана выполнен масляный затвор, состоящий из ряда кольцевых каналов и канавок, в которых установлены резиновые уплотнительные кольца. В один из кольцевых каналов подводится масло высокого давления, предназначенное для подачи к торцевому уплотнению 6 смазки переднего опорного подшипника 7, другой канал служит для отвода протечек масла в поплавковую камеру. Такое выполнение маслоподводящих каналов на фланце гильзы – надёжная защита от проникновения газа из нагнетателя в галерею нагнетателей. Торцевое масляное уплотнение, которое представляет собой комбинацию опорного вкладыша с контактным герметичным уплотнением торцевого типа, служит для предотвращения проникновения газа из нагнетателя в галерею нагнетателей, а также масла в проточную часть нагнетателя, и для обеспечения защиты ЦБН при осевом сдвиге.

К торцевому уплотнению по маслопроводу высокого давления от насосов уплотнения (их обычно 2) подаётся масло с давлением, превышающим давление газа на всасывании.

Перепад давления «масло-газ» (его величина поддерживается в пределах 1,5-3 кг) в системе уплотнения нагнетателя поддерживается автоматически. Если произойдёт аварийное снижение этого перепада, то автоматически включается резервный насос уплотнения и сигнал поступает на аварийную остановку агрегата с отключением нагнетателя от газопровода.

Состав системы уплотнения: поплавковая камера, РПД, МНУ, клапанная коробка, газоотделитель, реле ОС, аккумулятор масла.

Маслонасос уплотнений (МНУ) – для подвода масла высокого давления на опорный подшипник и к торцевому уплотнению. Тип насоса – винтовой МВН-320 (цифровое значение – длина нарезной части). n = 2900об/мин.; Pmax = 64 кг /см 2 ; производительность = 120 л /мин.; на всасе подпор ≈ 0,5 кг /см 2 .

Состоит: корпус, задняя крышка, передняя крышка, ведущий вал, ведомых – 2 штуки, клапанная коробка. Рубашка залита баббитом.

Ведущий (средний винт) имеет двухходовую правую нарезку и вращается по часовой стрелке от двигателя.

Ведомые винты имеют левую двухходовую нарезку и вращаются против часовой стрелки. Они являются уплотнительными элементами в рабочей части насоса.

На концах винтов имеются поршни, которые передают на подпятник осевые усилия, действующие на винт при работе насоса от разности Рмасла в нагнетательной и всасывающей камерах. Разгрузка осевых усилий осуществляется давлением масла, которое подводится из камеры нагнетания под поршни винтов.

Клапанная коробка: для размещения пускового, предохранительного и обратного клапана.

Пусковой клапан – для ограничения пускового тока приводного электродвигателя при включении насоса в магистраль с высоким давлением (стакан, жиклёр и пружина).

Закрывается пусковой клапан при давление 3 кг /см 2 (время срабатывания составляет 5-10 секунд).

Предохранительный – для ограничения максимально допустимого давления = 80 кг /см 2 (шарикового типа).

Обратный – для отключения насоса при пуске и останове от напорного трубопровода (тарельчатого типа).

Реле осевого сдвига: для останова ГПА при осевом смещении ротора ЦБН; выдаёт электрический сигнал при смещении 0, 8-1 мм, диаметр дроссельных шайб – 3 мм, диаметр сопел – 5 мм, зазор между гребнем и соплами составляет 1, 1 мм.

Дата добавления: 2020-12-11 ; просмотров: 1354 ;

Источник

Нагнетатель природного газа Н-370-18-1. Описание.

Центробежный нагнетатель Н-370-18-1 предназначен для сжатия природного газа, транспортируемого по магистральным газопроводам при температуре газа до минус 15 (С и воздуха до минус 50С). Привод нагнетателя осуществляется от газотурбинной установки мощностью 10 Мвт.

Работа нагнетателя допускается по следующим схемам:

— два последовательно работающих нагнетателя:

— три последовательно работающих нагнетателя:

— параллельная работа одиночных нагнетателей, а также групп последовательно включённых нагнетателей.

Регулирование режимов работы нагнетателя осуществляется изменением частоты вращения силового вала газовой турбины в диапазоне от 55 до 83,33 (от 3300 до 5000 об/мин), (от границы помпажа до степени повышения давления 1,08)

Пуск нагнетателя производится под полным давлением компримируемого газа.

Направление вращения ротора нагнетателя — правое, т.е. по часовой стрелке, если смотреть со стороны привода.

Вал ротора нагнетателя жёсткий, первая критическая частота вращения ротора нагнетателя при прямой процессии — 6200 об/мин.

Сорт масла: масло турбинное марки Тп-22 ГОСТ 9972-74

Масса нагнетателя в объёме поставки 25,0 т, в том числе масса блока собственно нагнетателя 20,6 т., и масса блока защитных устройств 0,8 т.

Масса наиболее тяжёлой части нагнетателя;

— для монтажа (блок собственно нагнетателя) — 20,6 тн

— для эксплуатации (всасывающая камера) — 5,5т.

Устройство нагнетателя.

Нагнетатель с аккумулятором масла и маслопроводом образуют единый транспортный и монтажный блок. Нагнетатель выполнен в виде одноступенчатой центробежной машины с консольно-расположенным рабочим колесом и с тангенциальным подводом и отводом газа.

Патрубки корпуса нагнетателя (всасывающий и нагнетательный) с внутренним диаметром 680 мм расположены соосно и соединяются с газопроводами при помощи сварки.

Вся ходовая часть нагнетателя, включающая в себя ротор, подшипники, торцевое уплотнение заключена в специальную гильзу, устанавливаемую в корпусе. Такая конструкция нагнетателя позволяет при необходимости производить быстрый его ремонт за счёт установки новой гильзы.

Нагнетатель устанавливается непосредственно на железобетонном фундаменте на клиновых прокладках без промежуточной фундаментной раме вне помещения привода и отделяется от последнего герметичной перегородкой.

Источник