1 метр кубический природного газа — это сколько?

Дополню предыдущие ответы, правильные, в принципе, по сути, но неполные. 1 метр кубический газа — это действительно 1 кубометр газа при НОРМАЛЬНЫХ условиях, главным из которых является давление, равное

атмосферному ( в трубе газ под давлением аж 70 атмосфер ) и температура ( в формуле пэ вэ равно эм на мю эр тэ

температура измеряется по абсолютной шкале — по Кельвину, и разницы большой от того, что считать нормальными условиями 0 градусов по Цельсию или 20, в общем-то нет, но при поставках в 90 миллионов кубометров в сутки

разница уже достаточно ощутима в деньгах, так вот, конкретно для природного газа нормальными условиями считаются давление в 1 атмосферу и температура в 20 градусов по Цельсию ) .

Кстати, цена вопроса : 90 миллионов кубов в сутки — это 40,5 миллионов долларов в сутки ( при цене в 450 долларов за

1000 кубов ), это 40,5 * 365 = почти 15 миллиардов долларов в год. .

Удачи !

Приро́дный газ — смесь газов, образовавшаяся в недрах земли при анаэробном разложении органических веществ.

Основную часть природного газа составляет метан (CH4) — до 98 %. В состав природного газа могут также входить более тяжёлые углеводороды:

этан (C2H6),

пропан (C3H8),

бутан (C4H10)

гомологи метана, а также другие неуглеводородные вещества:

водород (H2),

сероводород (H2S),

диоксид углерода (СО2),

азот (N2),

гелий (Не) .

Чистый природный газ не имеет цвета и запаха. Чтобы можно было определить утечку по запаху, в газ добавляют небольшое количество меркаптанов, имеющих сильный неприятный запах, это — т. н. одоранты.

Ориентировочные физические характеристики (зависят от состава) :

Плотность: от 0,7 до 1,0 кг/м³ (сухой газообразный, при нормальных условиях) либо 400 кг/м³ (жидкий) .

Температура возгорания: t = 650 °C.

Теплота сгорания одного куб. м природного газа в газообразном состоянии при н. у. : 28—46 МДж, или 6,7—11,0 Мкал. Сжиженный природный газ имеет теплоту сгорания 92—96 МДж/м³ (22—23 Мкал/м³) [1]

Октановое число при использовании в двигателях внутреннего сгорания: 120—130.

Например: ШИРИНА предмета — 75 сантиметра ( 0,75 м) , ДЛИНА = 1 500 мм ( 1,5 м.) . и ВЫСОТА= 2 метра.

То ОБЬЕМ этого предмета = 0,75 х 1,5 х 2 = 2,25 кубических метров.

Иначе: V = 0.75 х 1.5 х 2 = 2,25 м. куб.

Источник

Как правильно рассчитать расход газа (азота, кислорода, воздуха) на производстве и что такое нормальные метры кубические?

В этой статье мы хотим разобрать часто задаваемые вопросы и популярные ошибки, которые возникают при подборе промышленного оборудования (адсорбционных, мембранных и воздушных станций), связанных с расходом газа.

В опросном листе Клиент в поле «расход газа» указал 130 м 3 /ч, а в поле «давление газа» — 8 бар.

Для инженера, который будет заниматься подбором, к примеру, адсорбционной азотной станции, встанет вопрос: расход 130 метров кубических при нормальных условиях или при давлении 8 бар?

В первом случае инженер будет подбирать адсорбционную азотную станцию с производительностью 130 нм 3 /ч и рабочим давлением 8 бар, а во втором случае – будет производить перерасчет в нормальные метры кубические,

[Расход при нормальных условиях] = [Расход реальный] 130 м 3 /ч * [избыточное давление] 8 бар = 1040 нм 3 /ч

а потом производить подбор азотной станции с производительностью 1040 нм 3 /ч и рабочим давлением 8 бар.

Как Вы уже поняли, следствием такой ошибки может стать неправильно подобранная или, что хуже – приобретённая адсорбционная, мембранная или компрессорная станция. Поэтому очень важно помнить о различиях между расходом газа при нормальных условия и расходом газа при давлении.

Нормальный метр кубический (нм 3 ) – это метр кубический (м 3 ) газа при нормальных условиях. Под нормальными условиями принимают давление, равное 101 325 Паскаль (или 760 мм. рт. ст.) и температуру 0℃.

Как рассчитать реальный расход газа на Вашем производстве и не допустить ошибок в подборе оборудования?

Расскажу на примере реальной истории (Клиент поставил задачу просчитать азотную станцию для отказа от использования баллонов на производстве).

Диалог с Клиентом:

…

Какой расход азота у Вас на производстве? – 2 ресивера в сутки;

Какой объем каждого ресивера? – по 10 кубов;

А давление в ресиверах? – по-разному, от 100 до 200 бар;

А есть более точная информация? – Давайте позже, нам работать надо.

…

Следует понимать, что по таким исходным данным невозможно правильно рассчитать производительность азотной станции. Более того, недобросовестные продавцы и вовсе могут этим пользоваться и навязывать неподходящее по производительности оборудование! Таких случаев не мало и о них мы обязательно будем рассказывать в следующих статьях.

- Какое точное давление азота в ресиверах? (необходимо для расчета производительности в рабочую смену/сутки)

- Какое количество смен/часов в Вашем рабочем дне? (необходимо для просчета возможности использования азотной станции в нерабочее время).

Стоит добавить, что ключевым моментом для перехода производства Клиента с использования баллонов и накопительных ресиверов на адсорбционную азотную станцию стало:

- Закупка большого количества баллонов (более 100 шт. в сутки), затрата времени на манипуляции с подключением и отключением баллонов от системы подачи азота, раздутый штат грузчиков;

- Постоянные проверки и дорогое техническое обслуживание поднадзорных высокобарных ресиверов, объемом 10 м 3 .

Получив ответы на все необходимые вопросы, мы выяснили, что на производстве расходуется 2 ресивера азота в сутки, объемом 10 м 3 каждый, с давлением газа 150 бар. В сутках 2 рабочих смены по 8 часов, то есть 16 рабочих часов в день.

Благодаря полученной информации мы можем рассчитать реальный расход азота на производстве Клиента:

2 ресивера х 10 м 3 = 20 м 3 х 150 бар = 3000 м 3 / 16 часов = 187,5 нм 3 /ч.

Проанализировав эти данные, мы разработали техническое решение, позволяющее избавиться от необходимости закупки огромного количества дорогостоящего азота в баллонах, а также от использования поднадзорных ресиверов.

Нами была установлена адсорбционная азотная станция АВС-200А, производительностью 200 нм 3 /ч азота, с запасом на длину трубопроводов от азотной станции до точки потребления, исключающая просадки давления на магистрали. В составе станции были установлены воздушные и азотные ресиверы, не требующие регистрации в Ростехнадзоре (объем ресивера не более 0,9 м 3 , рабочее давление не более 10 бар).

Работа азотной станции полностью автоматизирована и не требует круглосуточного мониторинга оператором. После наполнения азотных ресиверов до максимального давления 8 бар азотная станция АВС-200А переходит в режим ожидания. В тот момент, когда давление в ресивере азота опускается ниже 7 бар, станция автоматически выходит на рабочий режим и работает до тех пор, пока максимальное давление не будет достигнуто (уровень минимального и максимального давления для включения азотной станции настраивается на панели оператора).

Это были основные вопросы и ошибки, которые возникают при определении расхода газа (азота, кислорода или воздуха) на производстве, а также одно из технических решений, позволяющее модернизировать производство и существенно сэкономить Клиенту в долгосрочной перспективе.

О том, как правильно рассчитать расход в случае, если потребление газа плавает в течение всего дня (пиковые нагрузки и спады) и о том, какие варианты компенсаций плавающего расхода существуют – мы расскажем в следующих статьях.

Источник

Нормальные, стандартные и рабочие условия при измерении газа

Любой газ, в том числе воздух являются сжимаемой средой, в связи с чем изменение таких параметров, как давление и температура, приводит к изменению объема одного и того же количества частиц газа. По этой причине измеренный в рабочих условиях объем газа приводится к стандартным условиям, в соответствие с ГОСТ 2939-63, устанавливающим условия для определения объема газа при взаимных расчетах с потребителями:

Необходимо отметить, что приведение измеренного расхода газа к стандартным условиям прописано в «Правилах учета газа», утвержденных приказом Минэнерго России от 30 октября 2013 года № 961. Данным приказом были отменены действующие с 1996 года правила, в соответствии с которыми ранее учет газа в расчетных целях осуществлялся путем перерасчета расхода при нормальных условиях.

При обозначении параметров расхода газа прописывается: «нм 3 /ч» для нормальных условий, «ст.м 3 /ч» для стандартных и просто «м 3 /ч» для рабочих, при этом следует учитывать, что ГОСТ рассчитан на стандартные условия.

Однако, из-за упомянутой выше смены нормативно-правовых актов и терминов, определяемых ими, понятия «нормальные метры кубические» и «стандартные метры кубические» стали восприниматься и использоваться как синонимические, вследствие чего при заполнении опросных листов очень часто вместо стандартных условий измерений указывают нормальные. При этом, соответственно, бывают случаи, когда, прописывая в опросном листе расход в нормальных условиях, заказчик подразумевает стандартные. В этой связи логичным будет уточнение физических величин при нормальных условиях: давление 101 325 Па, температура 0°С (273,16 К). Кроме того, смешение понятий стандартные и нормальные условия может стать причиной некорректного подбора измерительного оборудования. Особенно подобная ошибка критична при заказе ротаметров, шкала которых градуируется на заводе-изготовители на конкретные параметры среды. При этом выбор типоразмера прибора также зависит от реальных значений (рабочего) расхода в трубопроводе.

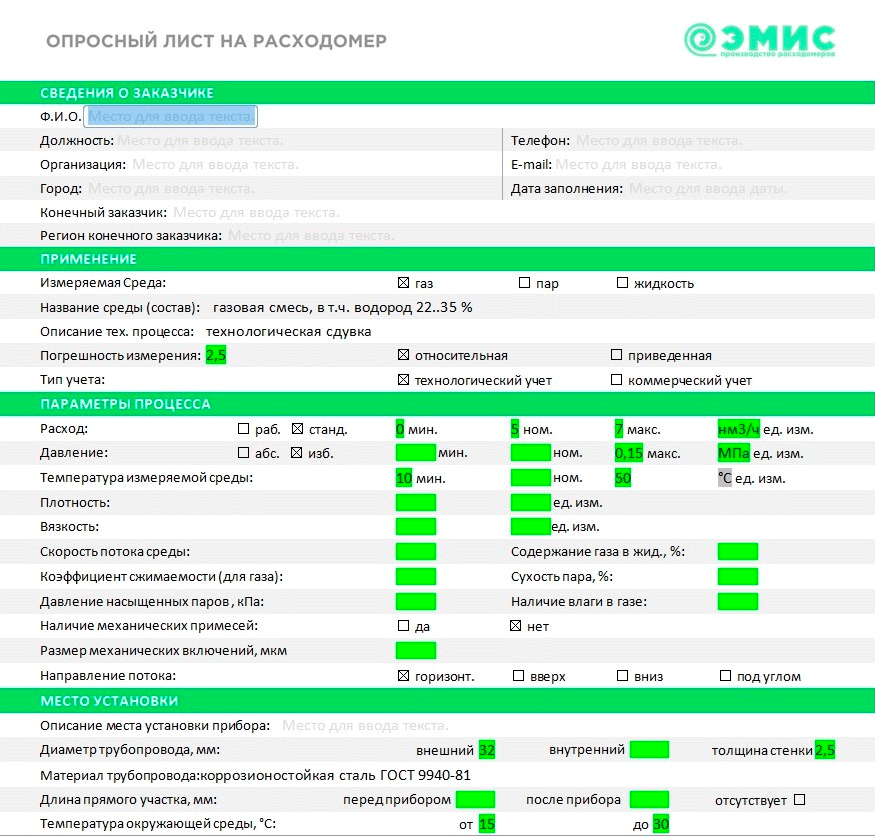

На рисунке 1 мы можем видеть характерный пример опросного листа на ротаметр «ЭМИС-МЕТА 215», где заказчик указал нормальные метры кубические в час в графе расхода в стандартных условиях.

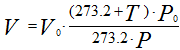

Пересчет объемов газа, приведенных к нормальным условиям 0°С и 760 мм рт. ст., а также к стандартным 20°С и 760 мм рт. ст., в объемный при других (рабочих) условиях можно производить по формулам:

- V0 – объём газа при нормальных условиях (P0, T0), м 3 ;

- V – объём газа при давлении P и температуре Т °С, м 3 ;

- P0 – нормальное давление газа, P0 = 101.325 кПа = 0.101325 МПа, (760 мм рт.ст.);

- 273.2 – нормальная температура, то есть T0, К;

- V20 – объём газа при стандартных условиях (температуре T20 = 273.2 + 20 = 293.2 и давлении P0), м 3 .

Для примера, ниже сравним пересчет расхода из стандартных и нормальных условий в рабочие, при указанной в опросном листе величине расхода 7 м 3 /ч избыточном давлении 0,15 МПа и температуре +50°С.

Если расход 7 м 3 /ч задан в нормальных условиях, то в рабочих условиях это будет 3,34м 3 /ч. Но если в стандартных условиях, то в рабочих условиях это будет 3,11м 3 /ч. Таким образом, разница в результате расчета расхода в рабочих условиях составляет 0,23 м 3 /ч или 7,4%! Таким образом, на данном примере мы видим, насколько важно правильно указывать параметры расхода для корректного подбора оборудования.

Отметим, что при заказе счетчиков и расходомеров для измерения газа необходимо корректно указывать условия процесса, то есть значения давления и температуры, при которых фактически осуществляются измерения, при этом расход может быть указан как в стандартных, так и в рабочих условиях.

Также бывают и случаи, когда происходит подмена понятий рабочих условий и нормальных либо стандартных, что также является существенной ошибкой при заказе средств измерения.

Например, в опросном листе для вихревого расходомера Ду 25 заказчик указывает расход 1000 м 3 /ч в рабочих условиях при температуре 80°С и давлении 1,3 МПа, что в реальности соответствует диаметру трубопровода 80 мм. При обработке такого опросного листа специалисты отдела технической поддержки продаж однозначно понимают, что указанный расход не может соответствовать указанному в опросном листе диаметру и, вероятно, заказчик имел ввиду стандартные условия. В результате чего при пересчете из стандартных условий в рабочие заявленный расход в 1000 м 3 /ч превращается в 87 м 3 /ч, что соответствует диапазону расхода, например, вихревого преобразователя «ЭМИС-ВИХРЬ 200» Ду 25. Однако, описанные выше смешения понятий, небрежность и неточность при заполнении опросных листов, хоть, и являются существенными, но в большинстве случаев являются читаемыми и почти со стопроцентной вероятностью выявляются специалистами отделов технической поддержки продаж приборостроительных компаний на этапе обработки опросных листов и подбора конкретного средства измерения.

Заказать продукцию торговой марки «ЭМИС» можно через форму обратной связи на сайте или отправив заполненный опросный лист на почту sales@emis-kip.ru.

Источник