4.11. Очистка природного газа от сернистых соединений и углекислого газа

В составе природных газов многих месторождений содержатся сернистые компоненты и углекислый газ, так называемые кислые газы. Сернистые соединения отравляют катализаторы в процессах переработки газа, при сгорании образуют SO2 и SO3, высокое содержание которых в воздухе опасно для человека и окружающей среды. Сероводород H2S и углекислый газ СО2 в присутствии воды вызывает коррозию стальных труб, оборудования трубопроводов, компрессорных машин и т. д. Их присутствие ускоряет гидратообразование. Требования к газу, поставляемому потребителю, по содержанию сернистых компонентов постоянно возрастают. В настоящее время допускается содержание H2S в природном газе не более 5,7 мг/м 3 , общей серы не более 50 мг/м 3 , углекислого газа СО2 до 2 %. Сернистые компоненты природного газа и в первую очередь H2S служат отличным сырьем для производства серы. Из сероводорода природного газа получается наиболее чистая и дешевая сера. Степень чистоты так называемой газовой серы составляет 99,9 %. Современные процессы очистки природного газа связаны с производством серы и обеспечением чистоты воздушного бассейна.

Традиционные схемы очистки больших объемов газа включают процессы:

1) извлечения кислых компонентов, т. е. производство очищенного газа;

2) переработку кислых газов в серу;

3) очистку или сжигание отходящих газов;

Для извлечения кислых компонентов из природного газа применяют главным образом абсорбционные регенеративные процессы. Кислые компоненты из газа извлекают в процессе химической или физической абсорбции. Затем при регенерации насыщенного абсорбента получают поток кислого газа, направляемый на установку производства серы.

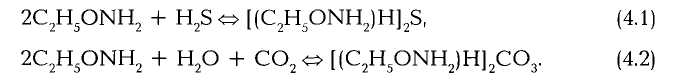

В процессах химической абсорбции применяют водные растворы поглотителей, которые вступают в обратимую реакцию с кислыми компонентами природного газа. В качестве химических поглотителей используют моноэтаноламин, диэтаноламин, дигликольамин, растворы солей щелочных металлов, растворы солей аминокислот и др. Схема процесса, типичного для химической абсорбции, приведена на рис. 4.23 [38].

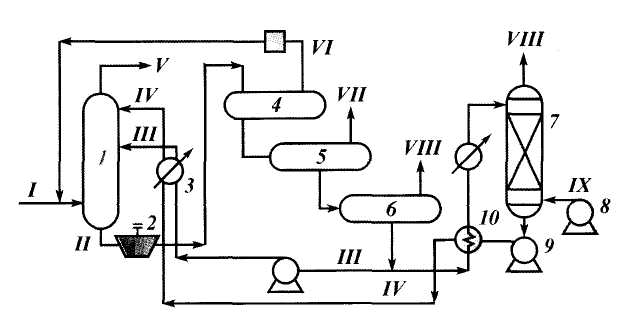

Часто применяют моноэтанолоаминовый процесс, характеризующийся высокой реакционной способностью поглотителя, его хорошей химической устойчивостью и небольшими капитальными вложениями. Реакцию взаимодействия моноэтанолоамина с сероводородом и углекислым газом можно представить следующими уравнениями:

Рис. 4.23. Схема установки для очистки природного газа методом химической абсорбции:

1 — входной сепаратор; 2 — абсорбер; 3 — гидравлическая турбина; 4 — насос; 5 — выветриватель;

6 — промежуточная емкость; 7 — теплообменник; 8 — фильтр; 9 — десорбер; 10 — воздушный холодильник;

11 — сепаратор рефлюкса; / — сырой газ; II — очищенный газ; III — насыщенный абсорбент;

IV — регенерированный абсорбент; V — газ выветривания; VI — кислый газ

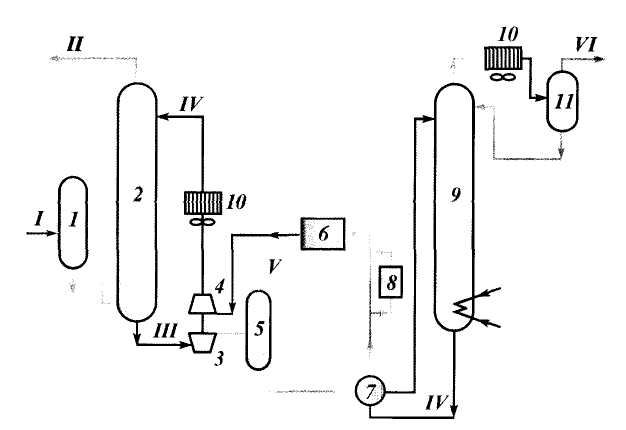

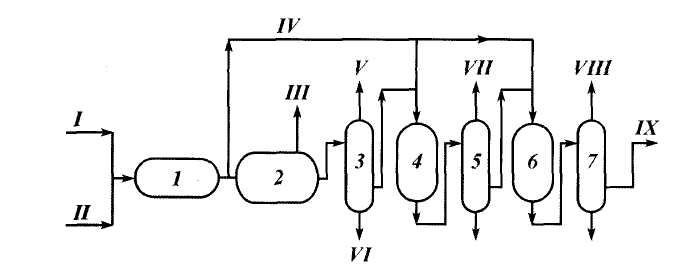

Рис. 4.24. Схема установки осушки газа методом физической абсорбции:

1 — абсорбент; 2 — детандер; 3 — холодильник; 4, 5 и 6 — первая, вторая и третья ступени выветривания соответственно; 7 — выпарная колонна; 8 — воздуходувка; 9 — насос; 10 — теплообменик; / — исходный газ; II — насыщенный абсорбент; III — груборегенерированный абсорбент; IV — тонкорегенерированный абсорбент; V — очищенный газ; VI — рецикловый газ; VII — газ выветривания среднего давления; VIII — кислый газ; IX — воздух или инертный газ

Во избежание коррозии оборудования концентрация моноэтаноламина в растворе с водой не превышает 15 — 20 %.

При физической абсорбции кислых газов из потоков природного газа используются органические растворители: метанол, пропиленкарбонат, диметиловый эфир полиэтиленгликоля и др. Процессы физической абсорбции характеризуются высокой степенью насыщения абсорбента кислыми газами и соответственно низкими скоростями циркуляции поглотителя, низкими энергозатратами, небольшими габаритами и простотой оборудования.

Схема, типичная для процесса физической абсорбции, приведена на рис. 4.24. Выбор растворителя основан на составе, температуре и давлении исходного газа, с учетом метода последующей его обработки и требований к качеству очищенного газа.

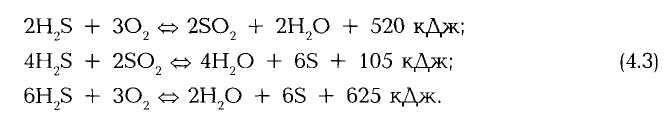

Вторая операция при очистке природного газа — получение серы из сернистых соединений. При обработке больших потоков природного газа чаще всего используются различные модификации процесса Клауса, основанного на каталитической реакции кислорода воздуха с сероводородом, поступающим из регенерационной колонны абсорбционных процессов, при повышенной температуре. Реакция Клауса протекает в две стадии по уравнениям

Рис. 4.25. Схема установки Клауса с однопоточным процессом:

1 — горелка и реакционная камера; 2 — котел-утилизатор; 3, 5,7 — конденсаторы; 4, 6 — первый и второй каталитические конверторы соответственно; / — кислый газ; II — воздух; III, VIII — пар (высокое давление); IV — обводная линия горячего газа; V, VII — пар (низкое давление); VI — сера; IX — «хвостовой газ»

Для увеличения выхода серы процесс проводится в соответствии с двумя стадиями реакции. Сначала в печи Клауса при высокой температуре сжигается часть сероводорода с получением оксида серы. В результате очень высокой температуры и некаталитического сжигания сероводорода с воздухом получается непосредственно сера с выходом около 60 %. После высокотемпературного сжигания и утилизации теплоты продуктов сгорания устанавливаются один или несколько каталитических конвертеров Клауса (рис. 4.25), где оставшийся сероводород взаимодействует с кислородом. Снижение температуры каталитической реакции способствует повышению выхода серы. При очистке отходящих с установок Клауса газов возможны два варианта. В одном случае газы, отходящие с установок Клауса, подаются непосредственно в установку доочистки, в другом — они предварительно сжигаются до превращения всех сернистых соединений в SO2 и только после этого поступают на установку доочистки.

Источник

Очистка природного газа

Природный газ, добываемый на газовых месторождениях или, в качестве попутного компонента, в местах залегания нефти, имеет сложный состав.

Основные составляющие природного газа это:

1. Углеводороды: CH4, C2H6, C3H8, i-C4H10, n-C5H12, i-C5H12

2. Сернистый водород Н2S

3. Углекислый газ СО2

4. Кислород О2

5. Азот N2

В этом составе только углеводороды представляют ценность для потребителя. Это именно те компоненты, которые используется в промышленности и в быту. Среди примесей наибольшую опасность представляют сернистые соединения и углекислый газ. Даже небольшие концентрации сернистого водорода в составе природного газа вызывают активную коррозию металла, поэтому, чем раньше и активнее произойдет очистка природного газа от вредных примесей, тем дольше прослужит дорогостоящее оборудование.

Чаще всего очистка природного газа происходит непосредственно при добыче исходного сырья. В зависимости от состава и концентрации примесей выбирают тот или иной способ очистки.

Концептуально выделяют следующие методики очистки:

· химический способ (хемосорбционные процессы с участием активного абсорбента);

· физическая абсорбция (растворение кислотных примесей в органических соединениях);

· сочетание химического и физического процессов очистки;

· окисление сероводородных составляющих с выпадением серы;

· применение твердых адсорбентов.

Основными факторами, способствующими выбору того или иного способа очистки являются:

· Химический состав исходного сырья (массовая и объемная концентрация компонентов в составе добываемого газа);

· Инфраструктура газодобывающего предприятия (наличие вторичных источников тепла, дешевых адсорбентов, энергоресурсов);

· Выходные параметры газа (необходимая степень его очистки).

Оптимизация этих факторов поможет выработать наиболее экономичную и качественную методику технологических процессов для данного сырья.

В мировой практике чаще всего применяют хемосорбционные способы очистки, где основными действующими веществами являются растворы алкаколамина с водой или бенфилд (карбонат калия и вода с добавками). Следующими по популярности являются комбинированные методики, сочетающие в себе химические и физические процессы, с присутствием в качестве действующего агента сульфинола. При необходимости тонкой очистки сырья, применяют твердые адсорбенты и окисление серы до твердого осадка.

Видео по очистке природного газа:

Также рекоммендуем статью в которой описывается хранение природного газа.

Заслуживает внимания технология очистки природного газа с помощью установки «Sulfurex®» (Голландия). Установка рассчитана на небольшие объемы газа. Производительность по газу 25-18000 м3/ч, при номинальном давлении газа на входе: 0,1-3,0 МПа. При этом заявленная степень очистки сырья от примесей серы менее 0,02 г/м3 H2S.

В основу технологического процесса положена методика осаждения сернистых соединений и углекислого газа с помощью едкой щелочи NaOH. Промышленная установка оснащается скруббером Вентурри, в котором происходят основные процессы очистки газа. В нижнюю часть скруббера подается исходное сырье (природный газ). Он орошается раствором щелочи, поступающим в верхнюю часть скруббера. Газ, проходя через щелочную завесу, освобождается от сернистых примесей и проходит дополнительную очистку. В результате химических реакций образуются сульфид натрия (Na2S) и гидрокарбонат натрия (NaHCO3). Оба эти вещества не являются агрессивными и широко применяются в медицинской, пищевой отраслях народного хозяйства, при промышленных производствах стекла, красителей и т.д.

Установка работоспособна в широком диапазоне климатических условий (работает при температурах окружающего вохдуха от от −60 °С до +40 °С). В зависимости от требуемой производительности, установки «Sulfurex®» поставляются в 10, 20 и 40-футовых (3-х, 6-ти и 12-ти метровых) контейнерах и являются полностью укомплектованными изделиями. Пуско-наладочные работы производит фирма поставщик. Это не занимает много времени, обычно 5 — 7 дней. Для обслуживания установки достаточно двух человек. Данное оборудование хорошо зарекомендовало себя при очистке сопутствующего газа на месторождениях нефти. Установки «Sulfurex®» поставляются в Россию, страны Евросоюза, Китай, Бразилию.

Источник