Паровая конверсия метана

В настоящее время большая часть водорода, производимого сегодня, производится через интенсивный процесс CO2, называемый паровой конверсией метана.

Высокотемпературный пар (700°C-1000°C) используется для получения водорода из источника метана, такого как природный газ.

При паровой конверсии метан взаимодействует с паром под давлением 3-25 бар в присутствии катализатора для получения водорода, монооксида углерода и относительно небольшого количества двуокиси углерода.

Паровой конверсия является эндотермической — то есть для протекания реакции в процесс необходимо подавать тепло.

Впоследствии, в том, что называется «реакцией сдвига вода-газ», монооксид углерода и пар взаимодействуют с использованием катализатора для получения диоксида углерода и большего количества водорода.

На заключительном этапе процесса, называемом «адсорбцией под давлением», углекислый газ и другие примеси удаляются из газового потока, оставляя по существу чистый водород.

Паровой конверсия может также использоваться для получения водорода из других видов топлива, таких как этанол, пропан или даже бензин.

Реакция паровой конверсии метана

Водогазовая сдвиговая реакция

CO + H2O → CO2 + H2 (+ небольшое количество тепла)

При частичном окислении метан и другие углеводороды в природном газе вступают в реакцию с ограниченным количеством кислорода (как правило, из воздуха), которого недостаточно для полного окисления углеводородов до углекислого газа и воды. [9]

При меньшем, чем стехиометрическое количество кислорода, доступном, продукты реакции содержат в основном водород и монооксид углерода (и азот, если реакция проводится с воздухом, а не с чистым кислородом), а также относительно небольшое количество диоксида углерода и других соединений.

Затем, в реакции переноса воды-газа, окись углерода реагирует с водой для того чтобы сформировать углекислый газ и больше водорода.

Частичное окисление является экзотермическим процессом¾ оно выделяет тепло. [4]

Этот процесс, как правило, намного быстрее, чем паровая конверсия, и требует меньшего объема реактора.

Как видно из химических реакций парциального окисления, этот процесс изначально производит на единицу вводимого топлива меньше водорода, чем получается при паровой конверсии того же топлива.

Парциальное окисление реакции метана

Водогазовая сдвиговая реакция

CO + H2O → CO2 + H2 (+ небольшое количество тепла)

Процесс паровой конверсии метана можно также использовать для производства водорода из биогаза.

Рисунок 2¾ 3D-модель установки паровой конверсии метана

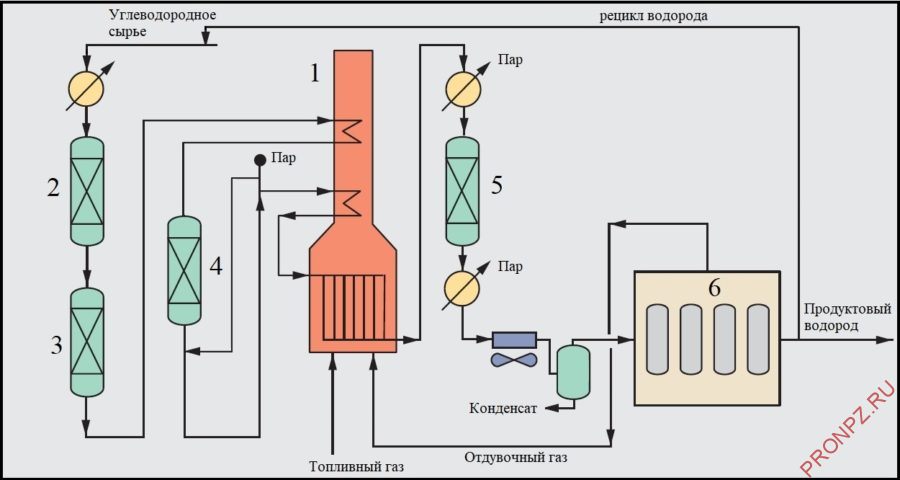

Рисунок 3 ¾Технологическая схема установки паровой конверсии метана

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник

Установка производства водорода

Установка производства водорода предназначена для обеспечения техническим водородом вновь вводимых установок:

Строительство установки производства водорода позволит:

- ликвидировать недостающую потребность в водороде на НПЗ

- производить водород высокой чистоты (не менее 99,5 % об.), что сокращает объём газа в последующих схемах потребления водорода;

- улучшить экологические условия на территории предприятия за счёт применения в качестве топлива обессеренного газа с блока КЦА.

Методы производства водорода

- паровая конверсия метана и природного газа;

- газификация угля;

- электролиз воды;

- пиролиз;

- частичное окисление;

- биотехнологии.

Сырье и продукты

На российских НПЗ наиболее распространенным методом получения водорода является паровая конверсия углеводородов (СУГ, нафты, природного газа).

Продуктами являются чистый водород с концентрацией >99% об., а также отдувочный газ, который чаще всего используется в качестве топлива для печей.

Катализаторы

Наиболее часто используемыми в промышленности катализаторами для процесса паровой конверсии являются катализаторы на основе никеля, однако в ряде специфических процессов допускается использование благородных металлов платиновой группы.

Технологическая схема

В состав установки производства водорода входят следующие блоки и узлы:

- блок подготовки и очистки сырья;

- блок предриформинга;

- блок парового риформинга;

- блок конверсии и охлаждения конвертированного газа;

- блок очистки водородсодержащего газа по технологии КЦА;

- блок утилизации тепла продуктовых потоков и дымовых газов.

Очистка сырья

Природный газ поступает в подогреватель, нагревается до температуры 40 °С. Для гидрирования сернистых соединений, содержащихся в сырье, до сероводорода, требуется небольшое количество водорода.

С этой целью часть водорода, полученного на установке, подается в качестве рециркуляционного водорода в поток сырья. Смесь сырья и рециркулирующего водорода, последовательно поступая в теплообменники, нагревается до температуры 380 °С, необходимой для предварительной очистки сырья.

Подогретая газосырьевая смесь поступает в реактор гидрообессеривания, где происходит гидрирование соединений серы до H2S. Газосырьевая смесь из реактора последовательно проходит через адсорберы, где происходит улавливание хлоридов (НСl) и сернистых соединений (H2S). В каждом из этих реакторов имеется три слоя катализатора:

- модифицированный оксид алюминия для удаления НСl,

- оксид цинка,

- слой специального катализатора для эффективного и глубокого удаления H2S.

Предриформинг

Очищенная газосырьевая смесь смешивается с перегретым паром высокого давления. Соотношение расходов регулируется с поддержанием заданного мольного соотношения водяного пара и углерода. Величина значения этого соотношения зависит от типа сырья, подаваемого на установку.

Далее парогазовая смесь нагревается до температуры реакции 475 °С – 500 °С, в змеевике подогрева сырья предриформинга, расположенном в конвекционной секции печи парового риформинга и направляется в реактор предриформинга.

Предриформинг служит для превращения тяжелых углеводородов, содержащихся в сырье, в метан, а также для частичного проведения реакций риформинга, при этом эффективность процесса повышается.

В зависимости от типа перерабатываемого сырья, может наблюдаться увеличение или снижение общей температуры по реактору. Так при переработке бензинов увеличивается общая температура по реактору, за счет преобладания протекания реакций с экзотермическим эффектом, а при переработке природного газа температура по реактору падает, за счет протекания реакций с эндотермическим эффектом.

Риформинг

Парогазовая смесь нагревается до температуры 650 °С в змеевике подогрева сырья риформинга, расположенном в конвекционной секции печи парового риформинга, и затем поступает в коллектор, расположенный в радиантной секции печи парового риформинга.

В радиантной секции печи парового риформинга смесь сырья и пара поступает в катализаторные трубы, находящиеся в радиантной секции печи парового риформинга Н-1, проходит сверху вниз катализаторные трубы. В результате реакции, протекающей на катализаторе, загруженном в катализаторные трубы, получается равновесная смесь, состоящая из Н2, СО, СO2, СН4 и Н2O.

Для предотвращения образования кокса и отложения его на катализаторе технологический пар подается в избытке, превышая стехиометрическое количество, требуемого на реакцию.

Полученный конвертированный газ (парогазопродуктовая смесь) выходит из печи парового риформинга при температуре 888 °С и далее направляется в теплообменник. В теплообменнике происходит охлаждение питательной воды до температуры 320-343 °С, регенерированное тепло используется для генерирования насыщенного пара высокого давления.

Источник