- ВЫСОКОЭФФЕКТИВНАЯ ТЕХНОЛОГИЯ ПРОИЗВОДСТВА АММИАКА

- Получение аммиака конверсией природного газа

- Описательная часть

- Обосновать использование 2-х ступенчатой системы конверсии метана с точки зрения возможностей реализации оптимального технологического режима

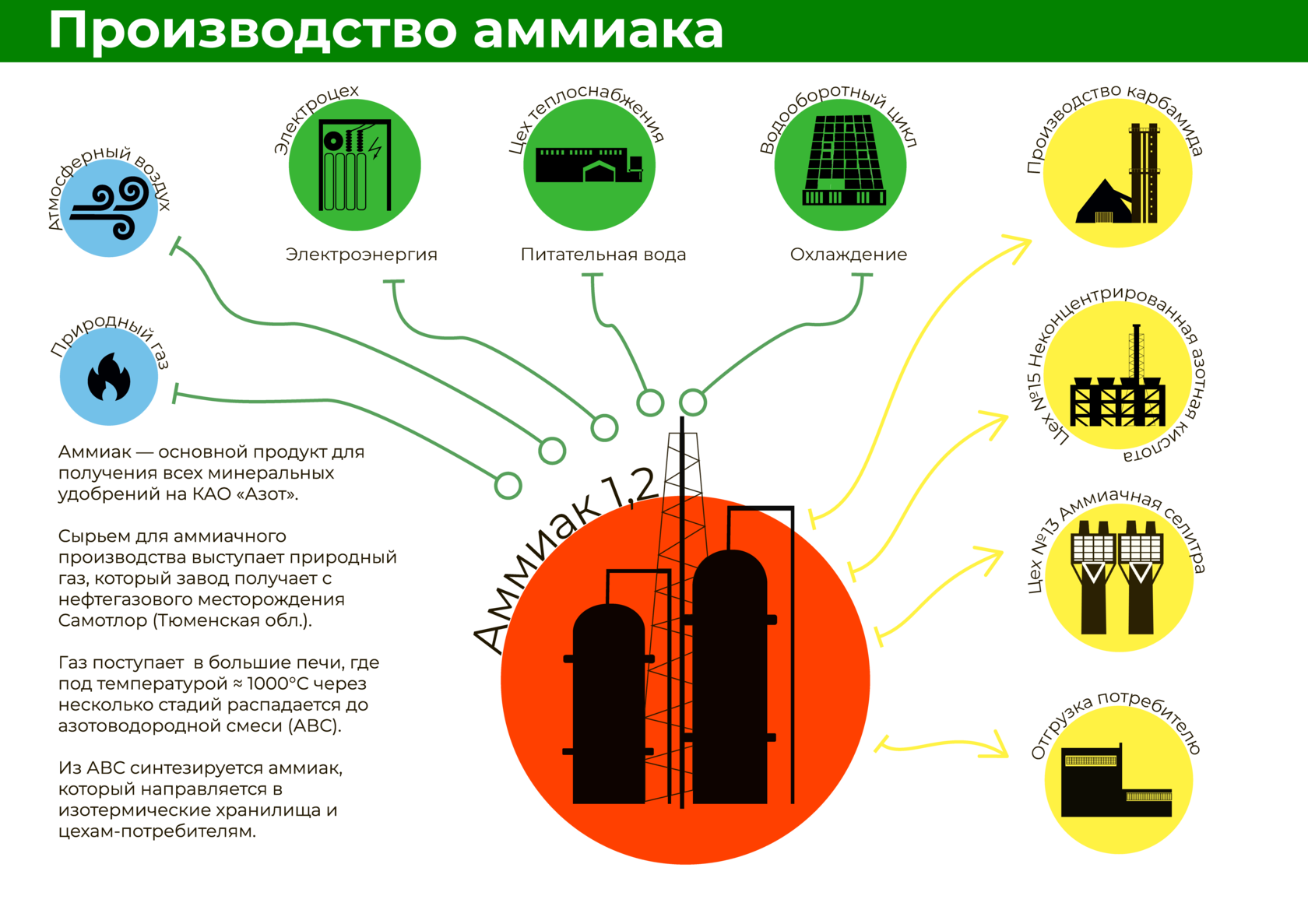

- Функциональная схема производства аммиака из природного газа методом паровоздушной конверсии

ВЫСОКОЭФФЕКТИВНАЯ ТЕХНОЛОГИЯ ПРОИЗВОДСТВА АММИАКА

Анализ существующих технологий получения синтез-газа из природного газа с последующей переработкой его в аммиак показывает, что любое дальнейшее совершенствование технологических схем с применением традиционно применяемого оборудования, катализаторов и т.д., не дает ощутимых положительных сдвигов в экономике и экологии производства аммиака.

На основе использования созданных ГК «ФАСТ ИНЖИНИРИНГ» каталитических реакторов, теплообменных (подробнее — здесь) и массообменных аппаратов (подробнее — здесь), а также другого оборудования нового поколения, разработана эффективная технология производства аммиака из природного газа.

Эта технология обеспечивает значительное сокращение капитальных вложений, уменьшает удельное потребление сырья и энергоресурсов, позволяет использовать высокоактивные мелкозернистые катализаторы, обеспечивает глубокую утилизацию тепла технологических и энергетических потоков, в том числе низкопотенциального, практически полностью исключает вредные выбросы в окружающую среду.

Использование новой технологии получения аммиака позволяет создавать высокоэффективные установки заданной единичной мощности, в том числе малой 50 — 100 тысяч тонн в год.

Основными преимуществами технологии «ФАСТ ИНЖИНИРИНГ»® получения аммиака из природного газа по сравнению с традиционными технологиями являются:

- Значительное сокращение капитальных и эксплуатационных затрат за счёт применения компактного оборудования нового поколения: каталитических реакторов, теплообменных и массообменных аппаратов, а также за счет модернизации отдельных узлов технологической схемы.

- Сокращение энергопотребления за счёт глубокой утилизации тепла технологических и энергетических потоков с применением теплообменных аппаратов конструкции «ФАСТ ИНЖИНИРИНГ» ® .

- Процессы сероочистки, паровоздушной конверсии природного газа, паровой конверсии оксида углерода, метанирования, синтез аммиака проводятся на высокоактивных мелкозернистых катализаторах при оптимальных температурных условиях в компактных каталитических реакторах конструкции «ФАСТ ИНЖИНИРИНГ» ® .

- Процесс очистки газа от диоксида углерода проводится в массообменном аппарате конструкции «ФАСТ ИНЖИНИРИНГ» ® .

- Практически полностью исключаются вредные выбросы (NOx, CO) в окружающую среду.

Для установки производства аммиака мощностью 200 000 тонн в год (25 т. в час) по технологии «ФАСТ ИНЖИНИРИНГ» ® удельный расход на 1 тонну аммиака составляет:

Объем отходящих дымовых газов на 1 т аммиака составляет 1420 нм 3 .

Состав отходящих дымовых газов:

СO2 — 6,.60 % (об.)

H2O — 7,50 % (об.)

O2 — 0,17 % (об.)

N2 + Ar — 85,70 % (об.)

NO + NO2 — 1,68 * 10 -3 мг/м 3

CO — 2,2 * 10 -7 мг/м 3

SO2 — 7.2 * 10 -5 мг/м> 3

Применение нового оборудования и технологий обеспечило повышение к.п.д. установки производства аммиака до 84%.

Каталитические реакторы, теплообменные и массообменные аппараты нового поколения прошли успешную проверку на пилотных установках и хорошо зарекомендовали себя в промышленности.

Новая технология и оборудование ГК «ФАСТ ИНЖИНИРИНГ» ® получения синтез-газа с последующей переработкой его в аммиак позволяет создавать современные эффективные и экологически чистые установки.

Если Вас заинтересовало наше предложение, заполните Опросный лист и вышлите его по электронной почте для разработки предложения на установку по производству аммиака по способу «ФАСТ ИНЖИНИРИНГ»®.

Источник

Получение аммиака конверсией природного газа

Набор персонала на новое производство был болезненным. Подготовка кадров не налажена, и к работе привлекаются лучшие сотрудники линии старого аммиака, тем самым опытные кадры временно отлучаются от производства. Средний возраст коллектива на момент пуска — 30 лет, стаж — не менее 3-х лет. Новых сотрудников разделяют на 4 группы и направляют на родственные предприятия — Тольятти, Северодонецк для обучения на 2 месяца. Как говорит газета «За большую химию» от 17 июня 1977 года, не все смогли осилить эту учебу, что говорит о высоких требованиях, предъявляемых к новому персоналу.

Пуск комплекса «Аммиак-2» планируют на 1979 год — монтируют часть стационарного оборудования отделения риформинга метана, конверсии окиси углерода, метанирования и синтеза аммиака. Решением правительства стройку замораживают в пользу ввода в эксплуатацию второй очереди производства минеральных удобрений.

С 1980 по 1984 гг. проводят серию монтажных и пусконаладочных работ на агрегате. К маю 1984 года все работы завершаются: сдают документацию, эксплуатационный персонал проходит обучение, сдает экзамены по рабочим местам.

30 июня 1984 года получают первый продукционный аммиак, а в марте 1985 года осваивают производственную мощность агрегата.

Источник

Описательная часть

Обосновать использование 2-х ступенчатой системы конверсии метана с точки зрения возможностей реализации оптимального технологического режима

Двухступенчатая система позволяет повысить степень превращения метана. Так как реакция метана с водой – эндотермическая, то повышение температуры повышает скорость реакции. Температура, необходимая для полного превращения в процессе – 1300 К. Материал, из которого сделаны части реактора, не позволяет использовать его при таких высоких температурах. Поэтому необходима вторая ступень конверсии, которая проходит в адиабатическом реакторе со стенками из высокотемпературного материала – бетона. Это позволяет повысить температуру внутри реактора и добиться почти полной степени превращения метана. Еще одна причина – это использование шахтного конвертора, как дополнительную систему для выделения азота. Также теплота сгорания воздуха, из которого выделяется азот, расходуется для получения водорода из метана. Можно сделать вывод, что двухступенчатая система позволяет добиться почти полного превращения метана, снизить тепловые расходы и избежать конструирования отдельной системы для получения элементарного азота.

- Изобразить схематично все типы каталитических химических ре-акторов, которые используются на различных стадиях производства ам-миака с обоснованием их использования для данного типа реакции (с учё-том особенностей технологического режима)

| На стадии очистки природного газа от серосодержащих соединений используют однослойный реактор с неподвижным слоем зернистого поглотителя. На кобальто-молибденовом катализаторе происходит гидрирование серосодержащих соединений до сероводорода. Полученный сероводород поглощается в однослойном абсорбере с неподвижным слоем ZnS. |

| Трубчатая печь представляет собой реактор для конверсии природного газа и воды, аппарат состоит из труб, в которых находится катализатор. Такое строение позволяет эффективно обогревать газовую смесь. |

| Для проведения второй ступени конверсии природного газа используется адиабатический реактор, благодаря чему теплота подаётся внутренним теплообменом, повышая температуру газовой смеси. |

| Дополнительная конверсия СО проходит в реакторе с адиабатическими слоями катализатора с охлаждением между ними для увеличения степени превращения при понижении температуры. |

| Очистка от СО происходит при метанировании водородом в однослойном реакторе, так как не происходит сильный адиабатический разогрев при этом процессе. |

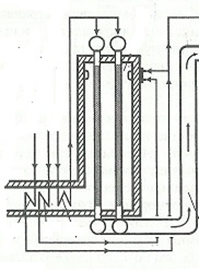

| Синтез аммиака должен проходить при отводе тепла, для достижения оптимальной температуры процесса, это обеспечивается в многослойном реакторе с промежуточным теплообменом (а) или в трубчатом реакторе с охлаждением (б). |

-

Функциональная схема производства аммиака из природного газа методом паровоздушной конверсии

1) Очистка природного газа от серосодержащих соединений 2 . Как правило, природный газ содержит в виде примесей сероводород H2S, меркаптаны RSH, тиофен С4Н4S, сероуглерод СS2 и др. соединения. Поэтому первой стадией в производстве аммиака является удаление нежелательных примесей из сырья, которые зачастую являются ядами для катализаторов. Сначала соединения гидрируют до сероводорода: RSH + H2 = H2S + RH С4Н4S + 4H2 = H2S + С4Н10 СS2 + 4H2 = 2H2S + СН4 Необходимый водород для гидрирования поступает в виде АВС (азото-водородной смеси) со стадий конверсии метана, температура процесса выше 670К, катализатор – Co-Mo. Вторая ступень очистки — сорбционная чистка в абсорбере с использованием поглотителя оксида цинка: H2S+ ZnO = ZnS↓+Н2О. 2) Конверсия метана с водяным паром. И природный газ СН4, и вода Н2O являются сырьем для получения одного из компонентов для синтеза аммиака — водорода Н2. В этом превращении протекают одновременно две реакции: СН4 + Н2О = СО + 3Н2; СО + Н2О = СО2 + Н2. Конверсия метана протекает с увеличением объема, понижение давления и высокая температура термодинамически выгодны для стадии превращения метана, но не выгоны в целом для процесса, так как синтез аммиака протекает при повышенном давлении 30 МПа. На стадии конверсии метана оптимальным является давление до 4 МПа, а соотношение водяного пара к природному газу целесообразно брать 4:1, температура 1300К. Количество подаваемого воздуха должно обеспечивать соотношение водород:азот = 3:1. Температура газа после конвертера 1230-1280К, давление падает до 3,3 МПа. 3) Конверсия моноокиси углерода с водяным паром. СО + Н2О = СО2 + Н2. Конверсия проводится в двух реакторах с различными катализаторами: в первом – Fe-Cr катализатор реагирует при температуре 600-700К, далее после охлаждения реакция протекает во втором реакторе с Сu-содержащим катализатором при температуре 480-540К. Остаточное содержание СО не превышает 0,3-0,5%. 4) Очистка от оксидов углерода СО и СО2. В конвертированном газе содержание СО не превышает 0,3-0,5%, СО2 до 17-18%. СО является ядом для большинства катализаторов, СО2 – балласт для синтеза аммиака. Эти примеси необходимо удалить. Удаление сорбцией требует специфических сорбентов, необходимых в большом количестве. В настоящее время используется два специфических способа очистки от оксидов углерода. Диоксид углерода абсорбируют 19-21%-ным водным раствором моноэтиламина (далее – МЭА): СО2 + 2 RNH2+ Н2О = (RNH3)2CО3. Эта стадия носит название МЭА-очистки. Поглощение диоксида углерода (карбонизация раствора МЭА) – обратимый процесс: с повышением температуры равновесия сдвигается влево, тем самым позволяя регенерировать сорбент. Поэтому в схеме очистки используются два аппарата: абсорбер и десорбер. Но раствор МЭА не поглощает оксид углерода, поэтому последний превращают в метан, который безвреден для катализатора и инертен в процессе синтеза аммиака: СО + 3 Н2 = СН4 + Н2О. Процесс проводят при низкой температуре (500-550К) с использованием Ni-катализатора при большом избытке водорода (около 75% в АВС). 5) Синтез аммиака. 3 H2 + N2 = 2 NH3. Синтез аммиака протекает на катализаторе, в качестве которого используют пористое железо с добавками стабилизирующих и промотирующих элементов (алюминий, калий, кальций и др.). Данный катализатор активен и термически устойчив в области температур 650-830К. Реакция обратимая, экзотермическая и протекает с уменьшением объема, следовательно, понижение температуры и повышение давления приводят к увеличению выхода продукта. Оптимальным давлением является 30-32 МПа, выход целевого продукта составляет 16%, для полноты использования АВС используют рецикл, часть газа при этом из рецикла выводится.

Источник