Современный процесс производства аммиака

Современный процесс получения аммиака основан на его синтезе из азота и водорода при температурах 380 — 450 0C и давлении 250 атм с использованием железного катализатора:

Азот получают из воздуха. Водород получают восстановлением воды (пара) с помощью метана из природного газа либо из лигроина. Лигроин (нафта) представляет собой жидкую смесь алифатических углеводородов, которая получается при переработке сырой нефти (см. гл. 18).

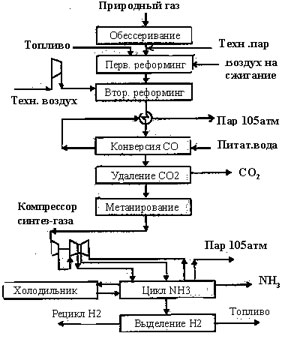

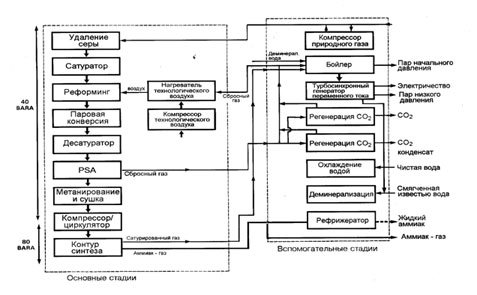

Работа современного аммиачного завода очень сложна. На рис. 7.2 показана упрощенная схема действия аммиачного завода, работающего на природном газе. Эта схема действия включает восемь стадий.

1-я стадия. Удаление серы из природного газа. Это необходимо, поскольку сера представляет собой каталитический яд (см. разд. 9.2).

2-я стадия. Получение водорода восстановлением пара при 750 0C и давлении 30 атм с помощью никелевого катализатора:

CH4 (г.) + H2O (г.) = СО (г.) + ЗН 2 (г.)

3-я стадия. Впуск воздуха и сгорание части водорода в кислороде вводимого воздуха:

2H2 (г.) + O2 (г.) = 2H2O (г.) В результате получается смесь водяного пара, моноксида углерода и азота. Водяной пар восстанавливается с образованием водорода, как на 2-й стадии.

4-я стадия. Окисление моноксида углерода, образующегося на стадиях 2 и 3, до диоксида углерода по следующей реакции «сдвига»: СО (г.) + H2O (г.) = CO2 (г.) + H2 (г.)

Этот процесс проводится в двух «реакторах сдвига». В первом из них используется катализатор из оксида железа и процесс проводится при температуре порядка 400 0C Во втором используется медный катализатор и процесс проводится при температуре 220°С.

5-я стадия. Вымывание диоксида углерода из газовой смеси при помощи буферного щелочного раствора карбоната калия или раствора какого-либо амина, например этаноламина NH2CH2CH2OH. Диоксид углерода в конце концов сжижают и используют для производства мочевины, либо выпускают в атмосферу.

6-я стадия. После 4-й стадии в газовой смеси остается еще около 0,3% моноксида углерода. Поскольку он может отравлять железный катализатор во время синтеза аммиака (на 8-й стадии), моноксид углерода удаляют путем конверсии водородом в метан на никелевом катализаторе при температуре 325°С.

7-я стадия. Газовую смесь, которая теперь содержит приблизительно 74% водорода и 25% азота, подвергают сжатию; при этом ее давление возрастает от 25-30 атм до 200 атм. Поскольку это приводит к повышению температуры смеси, ее сразу же после сжатия охлаждают.

8-я стадия. Газ из компрессора поступает теперь в «цикл синтеза аммиака». Схема, приведенная на рис. 7.2, дает упрощенное представление об этой стадии. Сначала газовая смесь попадает в каталитический конвертер, в котором используется железный катализатор и поддерживается температура 380-450°С. Газовая смесь, выходящая из этого конвертера, содержит не более 15% аммиака. Затем аммиак сжижают и направляют в приемный бункер, а непрореагировавшие газы возвращают в конвертер.

Источник

Природный газ при производстве аммиака

В качестве сырья для производства аммиака может быть использован кокс, уголь, коксовый газ, природный газ. Однако, в основном, аммиак производят из природного газа. Важнейшим показателем является его потребление на тонну продукции…

Показатель потребления природного газа является одним из важнейших факторов, определяющих рентабельность производства аммиака. На выработку 1 тонны аммиака российские агрегаты потребляют 1115-1380 м3 природного газа. Зачастую высокое потребление природного газа связано с тем, что большинство российских агрегатов являются устаревшими и значительно уступают используемым в передовых странах по энерго- и материалоемкости и экологическим требованиям. Но в последние годы на большинстве предприятий проводятся работы по реконструкции и модернизации производств, в результате которых расход природного газа и электроэнергии снижается. Наилучшие показатели по расходу природного газа находятся на данный момент на уровне 1115 м3. Ниже представлены показатели потребления природного газа на некоторых российских производствах:

Таблица

Расход природного газа на производство аммиака на некоторых российских предприятиях

Предприятие

На данный момент основным конкурентным преимуществом российских производств аммиака является дешевый природный газ. Проследить изменение себестоимости производства аммиака в различных регионах мира можно по данным, представленным в нижеследующей таблице. Видно, что себестоимость производства аммиака в России одна из самых низких. В то же время, технологии производства, ресурсо- и энергопотребление на российских предприятиях существенно выше, чем на современных производствах, введенных в эксплуатацию в последние годы. Этот факт говорит о том, что без модернизации существующих производств, ввиду вероятного роста цен на исходное сырье, себестоимость аммиака существенно возрастет.

Таблица

Себестоимость производства аммиака в различных странах

| Страна | Цена пр. газа, $ /м 3 | Себестоимость пр-ва аммиака, $/т |

| США | 200-430 | 220-450 |

| Канада | 200-300 | 220-300 |

| Зап. Европа | 200-450 | 220-470 |

| Украина | 100-130 | 180-200 |

| Тринидад | 100 | 120-150 |

| Россия | 40-60 | 130-160 |

| Индонезия | 70-80 | 100-120 |

| Аргентина | 50-70 | 80-100 |

| Австралия | 40-60 | 70-90 |

| Венесуэла | 40-60 | 70-80 |

| Ближний Восток | 30-40 | 60-90 |

Традиционная схема получения аммиака из природного газа выглядит следующим образом:

Рис. 1.1. Традиционная схема получения аммиака из природного газа

На первой стадии происходит удаление серы из природного газа. В зависимости от содержания соединений серы в природном газе используется цеолитная очистка или очистка методом каталитического гидрирования и последующего поглощения H2S оксидом цинка. Далее природный газ поступает в реакторы реформинга. Следующим этапом идет конверсия моннооксида углерода и очистка газа от диоксида углерода. Важнейшей частью схемы является синтез аммиака. В агрегатах аммиака предыдущего поколения синтез аммиака проводят при давлении 280 — 330 бар. Для сжатия синтез газа, подаваемого в петлю синтеза требуется мощный 4-х ступенчатый компрессор с номинальной мощностью 32 МВт для агрегата, производящего 1360 тонн NH3 в сутки. Его турбина потребляет пар с давлением 100 бар и температурой 482°С в количестве 350 — 370 тонн в час. Именно эта турбина производит, а компрессор потребляет наибольшее количество механической энергии. Потери энергии только при конденсации мятого пара составляют 0.35 — 0.4 Гкал/т NH3. Чтобы сократить производство механической энергии и производство пара в рамках концепции энергосбережения и уменьшения инвестиций предлагаются новые схемы синтеза, в частности каскадный синтез аммиака при низком давлении.

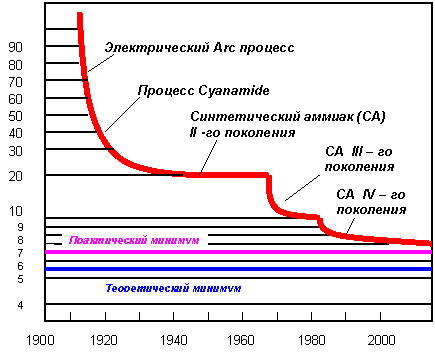

Энергопотребление является одним из важнейших параметров, определяющих рентабельность производства аммиака. В течении производителями ведутся работы по модернизации производства, которые в том числе ведут к снижению энергозатрат. По данным института катализа им. Г. К. Борескова в России действует 31 агрегат аммиака III-го поколения с расходом энергии 10.07-11.2 Гкал/т. То есть с 1960-х гг. энергопотребление снизилось на 29%.

На нижеследующей диаграмме представлена динамика изменения расхода электроэнергии по мере усовершенствования технологий производства аммиака.

Диаграмма

Динамика энергопотребления при производстве аммиака в 1920-2006 гг.

Источник: Институт катализа им. Г. К. Борескова

В результате работ по совершенствованию технологий производства карбамида был разработан ряд агрегатов IV поколения, технические показатели которых превосходят все существовавшие до этого аналоги.

Рассмотрим технологические решения, предложенные различными лицензиаторами для усовершенствования процесса синтеза аммиака.

Разработкой технологий синтеза аммиака являются фирмы Haldor Topsoe, Kellogg Brown& Root, Ammonia Casale, ICICF Braun, Uhde и др.

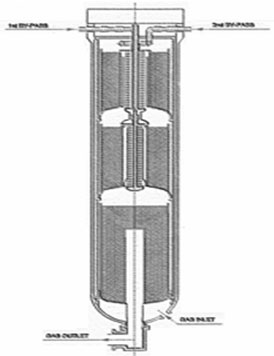

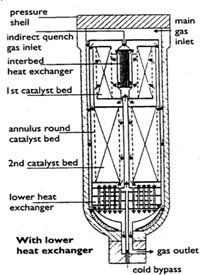

На рис. 1.10 и 1.11 представлены радиальные колонны синтеза аммиака, разработанные Ammonia Casale и Haldor Topsoe. Первый вариант предусматривает уменьшение давления синтеза на 30% и энергопотребления до 0,3 Гкал/т NH3. Второй – увеличение конверсии до 40% и снижение перепада давления до 60%.

|  |

| Рис. 1.10. Радиальная насадка колонны синтеза Ammonia Casale | Рис. 1.11. Радиальная насадка колонны синтеза Haldor Topsoe |

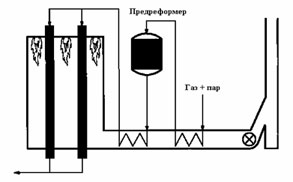

Метод повышения производительности установки реформинга без увеличения ее размеров заключается в использовании установки предриформинга. Это хорошо отработанная технология, впервые примененная компанией British Gas под названием процесса «Каталитического обогащения газа» при производстве бытового газа из лигроина в 1960-х гг.

Предреформинг позволяет снизить соотношение пар/газ, улучшить показатели сероочистки, достичь экономии топлива на 5-10% и повысить мощность собственно реформинга на 15-25%. Ниже приведен пример схемы предреформинга.

Рис. 1.12. Схема процесса предреформинга

Использование предреформинга предлагает в частности Haldor Topsoe. В целом агрегат синтеза аммиака IV-го поколения (Low Energy Process), разработанный данной компанией, представляет собой традиционную схему синтеза с оптимизированными стадиями.

Рис. 1.13. Схема агрегата ICI (LCA)

Для оптимизации процесса предлагаются следующие положения:

— соотношение пар/газ=2.8 за счет использования предреформинга и спец. катализатора СТК,

— высокая температура в первичном реформинге за счет использования жаропрочных труб,

— остаточный СОx после очистки от СО2 удаляется синтезом метанола.

Агрегаты IV-го поколения ICI (AMV Process) отличают следующие особенности:

— подача избыточного (на 20%) количества воздуха во вторичный реформинг и более мягкие условия первичного реформинга,

— низкое давление синтеза (80-110 атм),

— рекуперация водорода из продувочных газов при давлении синтеза,

— экономия энергии (6.8-6.9 Гкал/т).

В таблице представлены основные технические параметры процесса AMV фирмы ICI и традиционной технологии.

Таблица

Технические показатели процесса синтеза аммиака AMV (ICI) и традиционной технологии

| Показатели | AMV процесс | Традиционная технология |

| Типичные режимы первичного реформинга: Соотношение пар/углерод Температура газа на выходе, °С Проскок метана, %об. | 2.75-3.0 780 16 | 3.5 800-820 11 |

| Типичные режимы вторичного реформинга: Температура газа на выходе, 0С Проскок метана, %об. | 950 1.0 | 1000 0.3 |

Источник: Институт катализа им. Г. К. Борескова

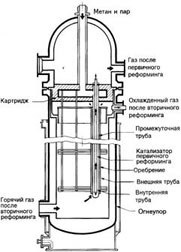

Второй процесс, разработанный ICI (LCA Process), предполагает использование первичного реформинга с газовым обогревом. На рис. 1.5 представлена схема реактора синтеза аммиака, разработанного ICI для данного процесса.

Основные особенности процесса:

— первичный реформинг без огневого подогрева,

— большой избыток воздуха во вторичном реформинге,

— соотношение пар:газ=2.5,

— конверсия СО в одну стадию,

— выделение N2, Ar, CO2 методом КЦА,

— давление синтеза – 80 атм.

Упрощенно схему процесса LCA можно представить следующим образом:

Также вкратце хотелось бы описать современные варианты агрегатов синтеза аммиака компаний Linde, Kellog Brown & Root, Lurgi.

Особенности агрегатов синтеза аммиака Linde (LAC):

— водород получают паровой конверсией при 850°С, одноступенчатой конверсией СО и КЦА,

— азот получают криогенным разделением воздуха,

— нет продувочных газов,

— общее количество катализатора снижено в 2 раза.

В агрегатах производства аммиака 4-го поколения Broun&Root Purifier process основная идея – использование во вторичном реформинге расхода воздуха на 50% выше стехиометрического с выделением избыточного азота криогенным разделением перед компрессором синтез-газа. Особенности данного процесса можно кратко представить следующим образом:

Рис. 1.14. Схема процесса синтеза аммиака LCA (ICI)

— метан и аргон выделяются криогенно. Синтез-газ содержит только 0.25% инерта (Ar),

— существенно снижена температура в первичном реформинге,

— соотношение пар/газ меньше 3,

— дополнительный воздух дает дополнительное тепло,

— остаточное содержание метана – 1.5%,

— концентрация СО после НТК – 2.35%.

Особенности процесса KAAP/KRES фирмы Kellog Brown & Root:

— отсутствие первичного реформинга,

— давление синтеза – около 90атм,

— катализатор синтеза – Ru/C,

— одноступенчатый компрессор синтез-газа,

— отделение H2 и N2 из продувочных газов,

— потребление энергии 6.5-6.7 Гкал/т NH3.

Особенности процесса Megammonia компании LURGI, мощностью 4000 тонн в сутки:

— нет первичного реформинга,

— автотермичный реформинг на кислороде при 60 атм.,

— нет НТК,

— азот после разделения воздуха,

— криогенное выделение СО2, рециркуляция СН4, СО и Ar,

— синтез при 200 атм.

С оценкой потенциала российского экспорта карбамида, текущей ситуации и прогнозе развития внутреннего рынка можно познакомиться в отчете маркетингового исследования Академии Конъюнктуры Промышленных Рынков « Рынок карбамида в СНГ ».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях — проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Источник