Паровая конверсия природного газа в трубчатой пе-чи (первичный риформинг)

Перед трубчатой печью газовая смесь смешивается с водяным паром, перегретым до (360÷390) 0 С, до объемного соотношения «пар : газовая смесь» — «(3,1÷3,4) : 1», что соответствует соотношению «пар : природный газ» — «(3,2÷4) : 1». Давление газовой смеси регулируется изменением частоты вращения ротора турбины компрессора поз.403, а также может поддерживаться автоматически с помощью регулятора P1, перепуском части газа с нагнетания на всас компрессора через воздушный холодильник поз.427.

Расходы газовой смеси и пара поддерживаются с помощью автоматических регуляторов Q1 и Q2, а соотношение между ними контролируется по Q18. При этом байпас клапана QCV2 должен быть полностью открыт.

Недопустимо снижение соотношения «пар : газ» менее «2,7 : 1» из-за возможного выделения углерода на поверхности катализатора и, как следствие, его разрушения.

При падении расхода газовой смеси в трубчатую печь по Q1.1 и Q1.2 до 25000 м 3 /час и повышении температуры газовой смеси после трубчатой печи по T3 до 860 0 С (по схеме 2 из 3-х), а также при падении расхода пара перед трубчатой печью по Q2/1,2,3 до 80 т/час (по схеме 2 из 3-х) срабатывают блокировки остановки агрегата по группе «А», При этом подача технологического пара в трубчатую печь не прекращается.

Понижение температуры конвертированного газа на выходе из трубчатой печи до 650 0 С по T3 приводит к срабатыванию блокировок группы «В».

После смешения с паром парогазовая смесь поступает в подогреватель, расположенный в конвекционной зоне трубчатой печи (БТА), где за счет тепла дымовых газов нагревается до температуры не выше 520 0 С по T19.

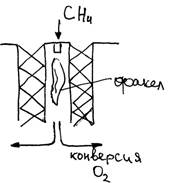

Нагретая парогазовая смесь с давлением 3,7МПа (37 кгс/см 2 ) распределяется по реакционным трубам, расположенным в радиантной камере трубчатой печи поз.107.

В реакционных трубах на никелевом катализаторе при температуре на выходе (760÷830) 0 С по T21(1А÷12А), Т21(1В÷12В) и объемной скорости 1750ч -1 осуществляется процесс конверсии природного газа с паром.

Тепло необходимое для процесса конверсии, подводится к трубам в камере радиации за счет сжигания топливного газа в потолочных горелках печи. После реакционных труб конвертированная парогазовая смесь проходит сборный коллектор и подъемные трубы, где дополнительно нагревается до температуры не более 860 0 С по T3 и затем по футерованному коллектору поступает в конвертор метана 2-ой ступени поз.110. Объемная доля метана в газе после трубчатой печи составляет (9÷11)% и регистрируется на щите ЦПУ автоматическим газоанализатором Аn110.1. Сопротивление реакционных труб печи измеряется прибором dPI-1010.

Трубчатая печь, кроме радиационной камеры с реакционными трубами (12 рядов по 42 трубы в каждом), конвекционной камеры с блоком теплоиспользующей аппаратуры (БТА), имеет вспомогательный котел поз.108, в котором за счет сжигания природного газа получается дополнительное количество пара с давлением (10,2÷10,9)МПа ((102÷109)кгс/см 2 ).

Природный газ для сжигания поступает из сети через клапан PCV171, поддерживающего давление не более 1,05МПа (10,5кгс/см 2 ), после которого часть природного газа направляется на сжигание в горелки вспомогательного котла поз.108 и горелки подогревателя поз.607 (при необходимости), а другая часть проходит подогреватель, расположенный в БТА трубчатой печи, где нагревается до температуры не более 155 0 С по T1031.

На выходе из подогревателя часть природного газа направляется в горелки пароперегревателя, а другая часть смешивается с танковыми и продувочными газами из отделения синтеза, после чего смесь газов поступает в горелки (потолочные и туннельные) печи поз.107. Давление в коллекторе топливного газа к горелкам трубчатой печи поддерживается автоматически с помощью регулятора P5, а в коллекторе к горелкам пароперегревателя с помощью регулятора P30.

Регулирование давления в коллекторе танковых и продувочных газов, подаваемых на сжигание в горелки печи поз.107 осуществляется сбросом части газа на факельную установку через клапан PCV6.

Регулирование расхода топливного газа к потолочным и туннельным горелкам печи осуществляется дистанционно управляемыми клапанами HCV3/(1÷13) (13 шт. — по одному клапану на каждый ряд горелок) и HCV2 соответственно по расходомерам Q8 и Q9, а к горелкам пароперегревателя клапаном TCV1 по Q11.

Клапан TCV1 автоматически закрывается при падении давления топливного газа к горелкам по P12 до 0,01МПа (0,1кгс/см 2 ), снижении расхода пара после паросборника по Q16 до 150 т/ч, а также по блокировкам группы «А» и «АА».

Поток топливного газа на потолочные и туннельные горелки автоматически отсекается клапаном PCV5 при падении давления по P5.1, Р5.2, P5.3 (по схеме 2 из 3-х) ниже 0,1МПа (1кгс/см 2 ), а также при срабатывании блокировок группы «А» и «АА».

Предусматривается замер расхода по Q10 и давления по P8 природного газа, поступающего на горелки вспомогательного котла поз.108.

Регулирующий клапан PCV8 автоматически отсекает поток природного газа в горелки вспомогательного котла при падении его давления по P8 до 0,05МПа (0,5кгс/см 2 ), а также при срабатывании блокировок группы «АА».

Тепло дымовых газов, образующихся при сжигании газа в горелках трубчатой печи и вспомогательного котла, используется в блоке теплоиспользующей аппаратуры (БТА) для:

- подогрева парогазовой смеси, поступающей в реакционные трубы, до температуры не более 520 0 С по T19;

- подогрева паровоздушной смеси, поступающей в конвертор метана 2-ой ступени поз.110 до (460÷500) 0 С по T20;

- подогрева пара в двухступенчатом пароперегревателе до температуры 440 0 С по T16 и 490 0 С по T1;

- подогрева питательной воды, поступающей в паросборник поз.109 до температуры не более 300 0 С по T1;

- подогрева природного газа, поступающего на сжигание в поз.107 до температуры не более 155 0 С по T

Дымовые газы, после использования их тепла, с температурой не более 220 0 С по T23 (1÷4) дымососами поз.121/А,Б выбрасываются в атмосферу через дымовую трубу поз.122.

Сжигание топливного газа в горелках печи производится с избытком воздуха, при котором концентрация кислорода в дымовых газах составляет (2÷4)% об. и измеряется автоматическим газоанализатором An121 с сигнализацией повышения концентрации кислорода более 4%.

Регулирование разрежения в топочном пространстве печи осуществляется путем изменения числа оборотов турбин дымососов и степенью открытия шиберов на всасе дымососов.

Падение разрежения перед дымососами (по P17) сопровождается сигналом в ЦПУ.

При разрежении в топочном пространстве – 2 мм вод.ст. по прибору P2.1 (Р2.2), подается сигнал в ЦПУ, а при давлении +5 мм вод.ст., или остановке любого из дымососов (по схеме 2 из 4-х) происходит остановка агрегата по группе «АА».

В топочном пространстве вспомогательного котла поз.108 разрежение контролируется по прибору P3.

Использование танковых и продувочных газов вместе с природным газом в качестве топлива в печи поз.107 приводит к резкому увеличению выбросов оксидов азота с продуктами сгорания от (100÷150) мг/м 3 до (400÷500) мг/м 3 .

Для снижения содержания оксидов азота в дымовых газах предусмотрено гомогенное восстановление их аммиаком при t=(900÷1000) 0 С.

Максимальная степень восстановления наблюдается при t=950 0 С. Пар в гомогенной очистке используется в качестве разбавителя аммиака. Газообразный аммиак подается из блока АХУ через регулятор расхода QCV25 в количестве не более 400 м 3 /час. Подача газообразного аммиака автоматически прекращается при срабатывании блокировок группы «А» и «АА».

В узле смешения газообразный аммиак смешивается с паром 0,35МПа (3,5кгс/см 2 ), поступающим через клапан QCV26 в количестве не более 1,1т/час.

Регулирование расхода защитного пара 0,7МПа (7кгс/см 2 ) в форсунки в туннелях трубчатой печи производится открытием арматуры по месту, контроль осуществляется по Q27 в ЦПУ. Концентрация оксидов азота в дымовых газах на выходе из трубчатой печи составляет не более 130 мг/м 3 .

После трубчатой печи конвертированная парогазовая смесь по передаточному коллектору поступает в конвертор метана 2-ой ступени поз.110.

Источник

Паровая конверсия метана в производстве технологического газа. Физико-химические основы процесса. Технологический режим. Аппаратурное оформление процесса.

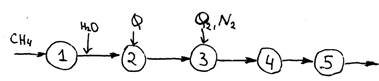

Химическая схема производства HNO3.

I Получение азотно-водородной смеси.

1) очистка СН4 от сернистых соединений.

5) Очистка конвертированного газа.

Принципиальная схема получения азотоводородной смеси.

2 – трубчатая печь, паровая конверсия

Синтез-газ — состоит из СО и Н2. Получают конверсией природного горючего газа с водным паром и О2, а также газификацией топлив. Сырье в производстве углеводородов, метилового спирта и др.

Синтез-газ из углеводородных газов является основным источником получения аммиака и метанола.

Конверсия газов — переработка газов с целью изменения состава исходной газовой смеси.

Паровая конверсия метана при получении синтез-газа протекает по следующей реакции:

CH4+H2O↔3H2+CO-Q — реакция обратимая, эндотермическая, идет с увеличением числа молей газообразных веществ (∆V>0).

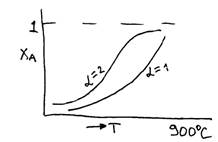

Равновесный состав газовой смеси определяется температурой и давлением в системе, а также соотношением реагирующих компонентов.

При атмосферном давлении и стехиометрическом соотношении исходных компонентов достаточно полная конверсия метана достигается при температуре примерно 800ᵒС. С увеличением расхода водяного пара такой же степени разложения метана можно достичь при более низких температурах. Применение давления существенно снижает полноту конверсии.

Для смещения равновесия вправо: Т↑ (900ᵒС), Р↓ (Р=3-4 МПа), увеличить избыток водяных паров, Н2О:СН4=2:1. Тогда степень превращения составит хА=0,9.

Также для интенсификации процесса можно использовать катализатор – Ni (Al2O3).

Для достижения остаточного содержания СН4 примерно 0,5% конверсию ведут в две стадии: паровая конверсия под давлением и паровоздушная конверсия с использованием кислорода воздуха.

При 900ᵒС степень превращения 99,5%.

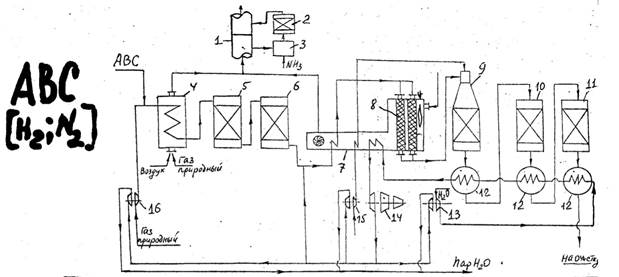

Природный газ сжимают в компрессоре 16, смешивают с азотоводородной смесью и подают в подогреватель 4, где реакционная смесь нагревается до 370-400ᵒС. Далее нагретый газ подвергают очистке от сернистых соединений: в реаторе 5, а затем в адсорбере 6 сероводород поглощается сорбентом. Очищенный газ смешивается с водяным паром и полученная парогазовая смесь поступает в конвекционную зону трубчатой печи 8. В радиационной камере печи размещены реакционные трубы, заполненные катализатором конверсии метана, и горелки, в которых сжигается природный или горючий газ. Парогазовая смесь нагревается в подогревателе 7 и затем под давлением распределяется сверху вниз по большому числу труб, заполненных катализатором. В трубчатой печи 8 выделяется большое количество тепла, и это тепло расходуется на подогрев в реакторе 9, где происходит паровоздушная конверсия. Температура на выходе 800-900ᵒС. При этой температуре газ направляется в котел-утилизатор12, вырабатывающий пар. Здесь реакционная смесь охлаждается до 500ᵒС и идет в конвертор СО I ступени10, где на железохромовом катализаторе протекает конверсия основного количества оксида углерода водяным паром. Выходящая из реактора газовая смесь поступает в паровой котел 12, где охлаждается до 220ᵒС и подается в конвертор СО II ступени 11, заполненный низкотемпературным катализатором, где содержание СО снижается до 0,5%. После охлаждения конвертированный газ при температуре окр. среды поступает на очистку.

Из 13 насоса вода поступает в 12 холодильник, вода испаряется, получаем пар низкого давления. Затем пар идет в следующий 12 холодильник (400-500ᵒС). Получаем пар среднего давления и затем в последний 12 холодильник, получаем пар высокого давления. Пар поступает в трубчатую печь 7, перегревается и идет на 14 турбину. На ней вырабатывается электроэнергия. Пар теряет свои свойства и становится паром среднего давления. Идет в 15 и 16 турбины и приводит в действие насосы.

Таким образом, паровая конверсия проводится в трубчатом реакторе №8.

Смесь нагревается в 7 аппарате, добавляются водяные пары, и идет реакция.

Факел большой. Теплопередача идет за счет радиации (900-1000ᵒС).

1,2,3 аппараты – для очистки.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник