1) Показать схематично последовательность стадий (привести функциональную схему) производства аммиака из природного газа методом паровоздушной конверсии и дать краткое описание каждой стадии.

Как правило, природный газ содержит в виде примесей сероводород H2S, меркаптаны RSH, тиофен С4Н4S, сероуглерод СS2 и др. соединения. Поэтому первой стадией в производстве аммиака является удаление нежелательных примесей из сырья, которые зачастую являются ядами для катализаторов. Сначала соединения гидрируют до сероводорода:

Необходимый водород для гидрирования поступает в виде АВС (азото-водородной смеси) со стадий конверсии метана, температура процесса выше 670К, катализатор – Co-Mo. Вторая ступень очистки — сорбционная чистка в абсорбере с использованием поглотителя оксида цинка:

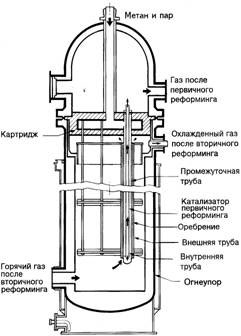

2. Конверсия метана с водяным паром.

И природный газ СН4, и вода Н2O являются сырьем для получения одного из компонентов для синтеза аммиака — водорода Н2. В этом превращении протекают одновременно две реакции:

Конверсия метана протекает с увеличением объема, понижение давления и высокая температура термодинамически выгодны для стадии превращения метана, но не выгоны в целом для процесса, так как синтез аммиака протекает при повышенном давлении 30 МПа. На стадии конверсии метана оптимальным является давление до 4 МПа, а соотношение водяного пара к природному газу целесообразно брать 4:1, температура 1300К. Количество подаваемого воздуха должно обеспечивать соотношение водород:азот = 3:1. Температура газа после конвертера 1230-1280К, давление падает до 3,3 МПа.

3. Конверсия моноокиси углерода с водяным паром.

Конверсия проводится в двух реакторах с различными катализаторами: в первом – Fe-Cr катализатор реагирует при температуре 600-700К, далее после охлаждения реакция протекает во втором реакторе с Сu-содержащим катализатором при температуре 480-540К. Остаточное содержание СО не превышает 0,3-0,5%.

4. Очистка от оксидов углерода СО и СО2.

В конвертированном газе содержание СО не превышает 0,3-0,5%, СО2 до 17-18%. СО является ядом для большинства катализаторов, СО2 – балласт для синтеза аммиака. Эти примеси необходимо удалить. Удаление сорбцией требует специфических сорбентов, необходимых в большом количестве. В настоящее время используется два специфических способа очистки от оксидов углерода.

Диоксид углерода абсорбируют 19-21%-ным водным раствором моноэтиламина (далее – МЭА):

Эта стадия носит название МЭА-очистки. Поглощение диоксида углерода (карбонизация раствора МЭА) – обратимый процесс: с повышением температуры равновесия сдвигается влево, тем самым позволяя регенерировать сорбент. Поэтому в схеме очистки используются два аппарата: абсорбер и десорбер.

Но раствор МЭА не поглощает оксид углерода, поэтому последний превращают в метан, который безвреден для катализатора и инертен в процессе синтеза аммиака:

Процесс проводят при низкой температуре (500-550К) с использованием Ni-катализатора при большом избытке водорода (около 75% в АВС).

Синтез аммиака протекает на катализаторе, в качестве которого используют пористое железо с добавками стабилизирующих и промотирующих элементов (алюминий, калий, кальций и др.). Данный катализатор активен и термически устойчив в области температур 650-830К. Реакция обратимая, экзотермическая и протекает с уменьшением объема, следовательно, понижение температуры и повышение давления приводят к увеличению выхода продукта. Оптимальным давлением является 30-32 МПа, выход целевого продукта составляет 16%, для полноты использования АВС используют рецикл, часть газа при этом из рецикла выводится.

Источник

Природный газ при синтезе аммиака

Источник: ФосАгро, собств. оценка

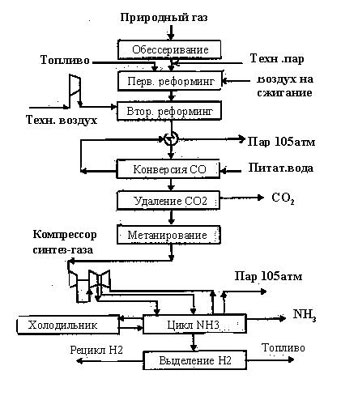

Традиционная схема получения аммиака из природного газа выглядит следующим образом:

Рис. 1.1. Традиционная схема получения аммиака из природного газа

На первой стадии происходит удаление серы из природного газа. В зависимости от содержания соединений серы в природном газе используется цеолитная очистка или очистка методом каталитического гидрирования и последующего поглощения H2S оксидом цинка. Далее природный газ поступает в реакторы реформинга. Следующим этапом идет конверсия моннооксида углерода и очистка газа от диоксида углерода. Важнейшей частью схемы является синтез аммиака. В агрегатах аммиака предыдущего поколения синтез аммиака проводят при давлении 280 — 330 бар. Для сжатия синтез газа, подаваемого в петлю синтеза требуется мощный 4-х ступенчатый компрессор с номинальной мощностью 32 МВт для агрегата, производящего 1360 тонн NH3 в сутки.

Его турбина потребляет пар с давлением 100 бар и температурой 482°С в количестве 350 — 370 тонн в час. Именно эта турбина производит, а компрессор потребляет наибольшее количество механической энергии. Потери энергии только при конденсации мятого пара составляют 0.35 — 0.4 Гкал/т NH3. Чтобы сократить производство механической энергии и производство пара в рамках концепции энергосбережения и уменьшения инвестиций предлагаются новые схемы синтеза, в частности каскадный синтез аммиака при низком давлении.

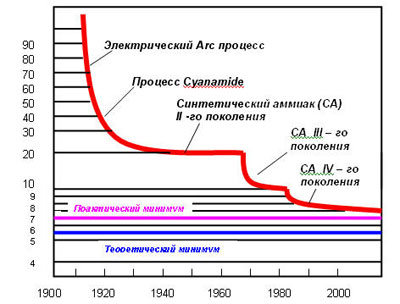

Энергопотребление является одним из важнейших параметров, определяющих рентабельность производства аммиака. В течении производителями ведутся работы по модернизации производства, которые в том числе ведут к снижению энергозатрат. По данным института катализа им. Г. К. Борескова в России действует 31 агрегат аммиака III-го поколения с расходом энергии 10.07-11.2 Гкал/т. То есть с 1960-х гг. энергопотребление снизилось на 29%.

На нижеследующей диаграмме представлена динамика изменения расхода электроэнергии по мере усовершенствования технологий производства аммиака.

Динамика энергопотребления при производстве аммиака в 1920-2006 гг.

Источник: Институт катализа им. Г. К. Борескова

В результате работ по совершенствованию технологий производства карбамида был разработан ряд агрегатов IV поколения, технические показатели которых превосходят все существовавшие до этого аналоги.

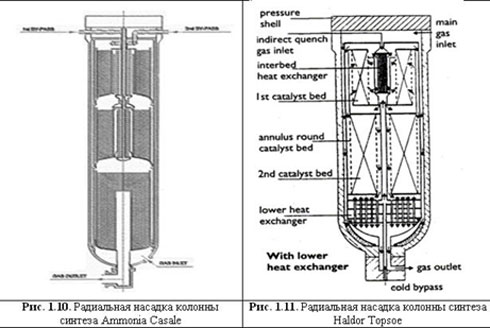

Рассмотрим технологические решения, предложенные различными лицензиаторами для усовершенствования процесса синтеза аммиака.

Разработкой технологий синтеза аммиака являются фирмы Haldor Topsoe, Kellogg Brown& Root, Ammonia Casale, ICICF Braun, Uhde и др.

На рис. 1.10 и 1.11 представлены радиальные колонны синтеза аммиака, разработанные Ammonia Casale и Haldor Topsoe. Первый вариант предусматривает уменьшение давления синтеза на 30% и энергопотребления до 0,3 Гкал/т NH3. Второй – увеличение конверсии до 40% и снижение перепада давления до 60%.

Рис. 1.10. Радиальная насадка колонны синтеза Ammonia Casale Рис. 1.11. Радиальная насадка колонны синтеза Haldor Topsoe

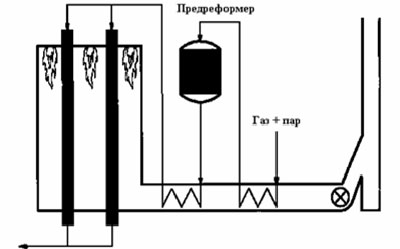

Метод повышения производительности установки реформинга без увеличения ее размеров заключается в использовании установки предриформинга. Это хорошо отработанная технология, впервые примененная компанией British Gas под названием процесса «Каталитического обогащения газа» при производстве бытового газа из лигроина в 1960-х гг.

Рис. 1.12. Схема процесса предреформинга

Предреформинг позволяет снизить соотношение пар/газ, улучшить показатели сероочистки, достичь экономии топлива на 5-10% и повысить мощность собственно реформинга на 15-25%. Ниже приведен пример схемы предреформинга.

Использование предреформинга предлагает в частности Haldor Topsoe. В целом агрегат синтеза аммиака IV-го поколения (Low Energy Process), разработанный данной компанией, представляет собой традиционную схему синтеза с оптимизированными стадиями.

Для оптимизации процесса предлагаются следующие положения:

— соотношение пар/газ=2.8 за счет использования предреформинга и спец. катализатора СТК,

— высокая температура в первичном реформинге за счет использования жаропрочных труб,

— остаточный СОx после очистки от СО2 удаляется синтезом метанола.

Рис. 1.13. Схема агрегата ICI (LCA)

Агрегаты IV-го поколения ICI (AMV Process) отличают следующие особенности:

— подача избыточного (на 20%) количества воздуха во вторичный реформинг и более мягкие условия первичного реформинга,

— низкое давление синтеза (80-110 атм),

— рекуперация водорода из продувочных газов при давлении синтеза,

— экономия энергии (6.8-6.9 Гкал/т).

В таблице представлены основные технические параметры процесса AMV фирмы ICI и традиционной технологии.

Технические показатели процесса синтеза аммиака AMV (ICI) и традиционной технологии

AMV процесс

Традиционная технология

Типичные режимы первичного реформинга:

Температура газа на выходе, °С

Источник