ВЫСОКОЭФФЕКТИВНАЯ ТЕХНОЛОГИЯ ПРОИЗВОДСТВА АММИАКА

Анализ существующих технологий получения синтез-газа из природного газа с последующей переработкой его в аммиак показывает, что любое дальнейшее совершенствование технологических схем с применением традиционно применяемого оборудования, катализаторов и т.д., не дает ощутимых положительных сдвигов в экономике и экологии производства аммиака.

На основе использования созданных ГК «ФАСТ ИНЖИНИРИНГ» каталитических реакторов, теплообменных (подробнее — здесь) и массообменных аппаратов (подробнее — здесь), а также другого оборудования нового поколения, разработана эффективная технология производства аммиака из природного газа.

Эта технология обеспечивает значительное сокращение капитальных вложений, уменьшает удельное потребление сырья и энергоресурсов, позволяет использовать высокоактивные мелкозернистые катализаторы, обеспечивает глубокую утилизацию тепла технологических и энергетических потоков, в том числе низкопотенциального, практически полностью исключает вредные выбросы в окружающую среду.

Использование новой технологии получения аммиака позволяет создавать высокоэффективные установки заданной единичной мощности, в том числе малой 50 — 100 тысяч тонн в год.

Основными преимуществами технологии «ФАСТ ИНЖИНИРИНГ»® получения аммиака из природного газа по сравнению с традиционными технологиями являются:

- Значительное сокращение капитальных и эксплуатационных затрат за счёт применения компактного оборудования нового поколения: каталитических реакторов, теплообменных и массообменных аппаратов, а также за счет модернизации отдельных узлов технологической схемы.

- Сокращение энергопотребления за счёт глубокой утилизации тепла технологических и энергетических потоков с применением теплообменных аппаратов конструкции «ФАСТ ИНЖИНИРИНГ» ® .

- Процессы сероочистки, паровоздушной конверсии природного газа, паровой конверсии оксида углерода, метанирования, синтез аммиака проводятся на высокоактивных мелкозернистых катализаторах при оптимальных температурных условиях в компактных каталитических реакторах конструкции «ФАСТ ИНЖИНИРИНГ» ® .

- Процесс очистки газа от диоксида углерода проводится в массообменном аппарате конструкции «ФАСТ ИНЖИНИРИНГ» ® .

- Практически полностью исключаются вредные выбросы (NOx, CO) в окружающую среду.

Для установки производства аммиака мощностью 200 000 тонн в год (25 т. в час) по технологии «ФАСТ ИНЖИНИРИНГ» ® удельный расход на 1 тонну аммиака составляет:

Объем отходящих дымовых газов на 1 т аммиака составляет 1420 нм 3 .

Состав отходящих дымовых газов:

СO2 — 6,.60 % (об.)

H2O — 7,50 % (об.)

O2 — 0,17 % (об.)

N2 + Ar — 85,70 % (об.)

NO + NO2 — 1,68 * 10 -3 мг/м 3

CO — 2,2 * 10 -7 мг/м 3

SO2 — 7.2 * 10 -5 мг/м> 3

Применение нового оборудования и технологий обеспечило повышение к.п.д. установки производства аммиака до 84%.

Каталитические реакторы, теплообменные и массообменные аппараты нового поколения прошли успешную проверку на пилотных установках и хорошо зарекомендовали себя в промышленности.

Новая технология и оборудование ГК «ФАСТ ИНЖИНИРИНГ» ® получения синтез-газа с последующей переработкой его в аммиак позволяет создавать современные эффективные и экологически чистые установки.

Если Вас заинтересовало наше предложение, заполните Опросный лист и вышлите его по электронной почте для разработки предложения на установку по производству аммиака по способу «ФАСТ ИНЖИНИРИНГ»®.

Источник

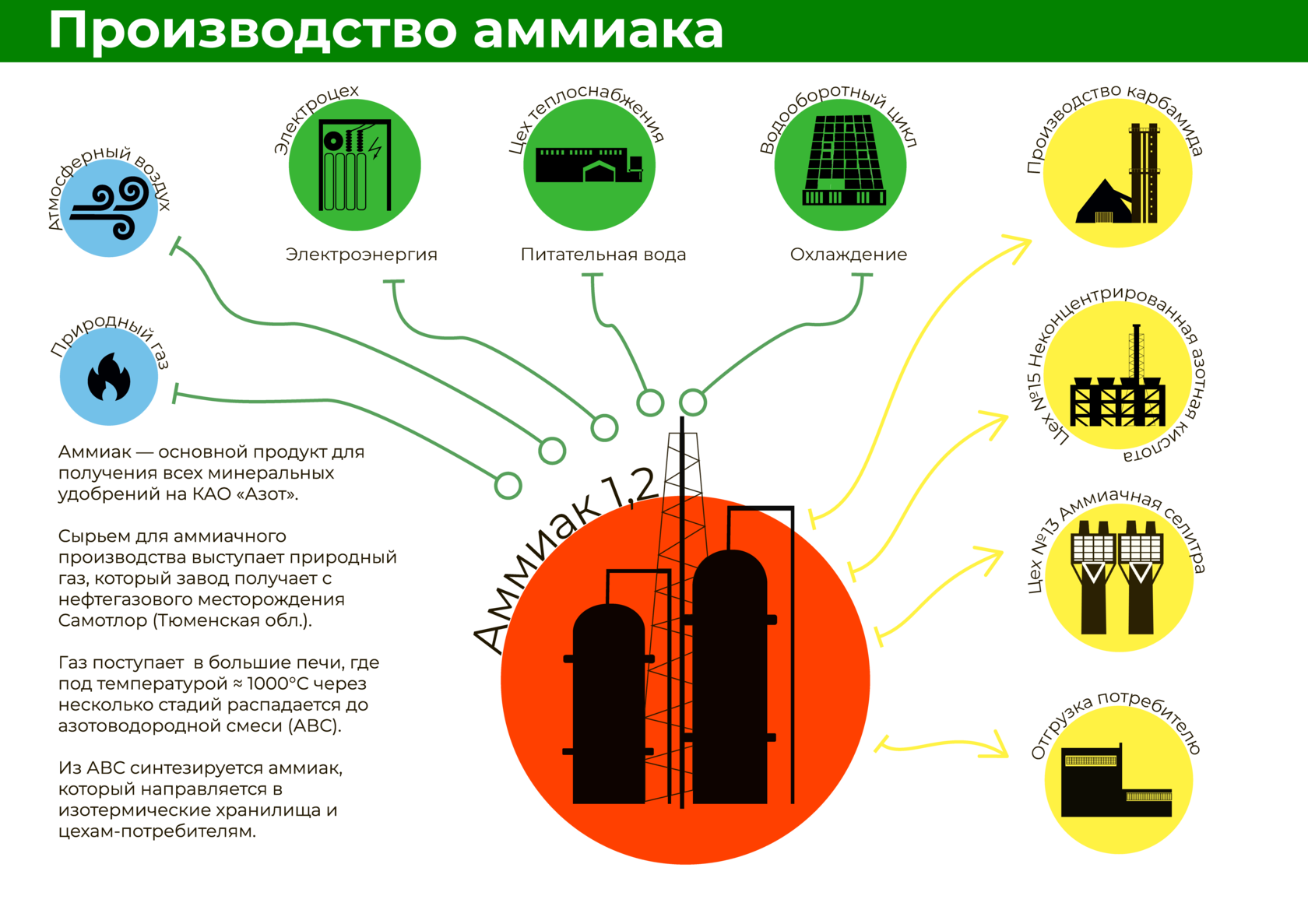

Производство аммиака природный газ

Набор персонала на новое производство был болезненным. Подготовка кадров не налажена, и к работе привлекаются лучшие сотрудники линии старого аммиака, тем самым опытные кадры временно отлучаются от производства. Средний возраст коллектива на момент пуска — 30 лет, стаж — не менее 3-х лет. Новых сотрудников разделяют на 4 группы и направляют на родственные предприятия — Тольятти, Северодонецк для обучения на 2 месяца. Как говорит газета «За большую химию» от 17 июня 1977 года, не все смогли осилить эту учебу, что говорит о высоких требованиях, предъявляемых к новому персоналу.

Пуск комплекса «Аммиак-2» планируют на 1979 год — монтируют часть стационарного оборудования отделения риформинга метана, конверсии окиси углерода, метанирования и синтеза аммиака. Решением правительства стройку замораживают в пользу ввода в эксплуатацию второй очереди производства минеральных удобрений.

С 1980 по 1984 гг. проводят серию монтажных и пусконаладочных работ на агрегате. К маю 1984 года все работы завершаются: сдают документацию, эксплуатационный персонал проходит обучение, сдает экзамены по рабочим местам.

30 июня 1984 года получают первый продукционный аммиак, а в марте 1985 года осваивают производственную мощность агрегата.

Источник

Производство аммиака природный газ

Источник: ФосАгро, собств. оценка

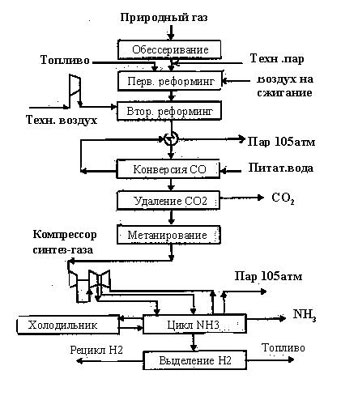

Традиционная схема получения аммиака из природного газа выглядит следующим образом:

Рис. 1.1. Традиционная схема получения аммиака из природного газа

На первой стадии происходит удаление серы из природного газа. В зависимости от содержания соединений серы в природном газе используется цеолитная очистка или очистка методом каталитического гидрирования и последующего поглощения H2S оксидом цинка. Далее природный газ поступает в реакторы реформинга. Следующим этапом идет конверсия моннооксида углерода и очистка газа от диоксида углерода. Важнейшей частью схемы является синтез аммиака. В агрегатах аммиака предыдущего поколения синтез аммиака проводят при давлении 280 — 330 бар. Для сжатия синтез газа, подаваемого в петлю синтеза требуется мощный 4-х ступенчатый компрессор с номинальной мощностью 32 МВт для агрегата, производящего 1360 тонн NH3 в сутки.

Его турбина потребляет пар с давлением 100 бар и температурой 482°С в количестве 350 — 370 тонн в час. Именно эта турбина производит, а компрессор потребляет наибольшее количество механической энергии. Потери энергии только при конденсации мятого пара составляют 0.35 — 0.4 Гкал/т NH3. Чтобы сократить производство механической энергии и производство пара в рамках концепции энергосбережения и уменьшения инвестиций предлагаются новые схемы синтеза, в частности каскадный синтез аммиака при низком давлении.

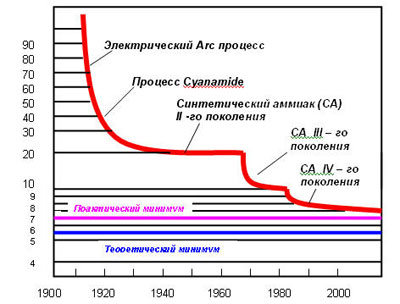

Энергопотребление является одним из важнейших параметров, определяющих рентабельность производства аммиака. В течении производителями ведутся работы по модернизации производства, которые в том числе ведут к снижению энергозатрат. По данным института катализа им. Г. К. Борескова в России действует 31 агрегат аммиака III-го поколения с расходом энергии 10.07-11.2 Гкал/т. То есть с 1960-х гг. энергопотребление снизилось на 29%.

На нижеследующей диаграмме представлена динамика изменения расхода электроэнергии по мере усовершенствования технологий производства аммиака.

Динамика энергопотребления при производстве аммиака в 1920-2006 гг.

Источник: Институт катализа им. Г. К. Борескова

В результате работ по совершенствованию технологий производства карбамида был разработан ряд агрегатов IV поколения, технические показатели которых превосходят все существовавшие до этого аналоги.

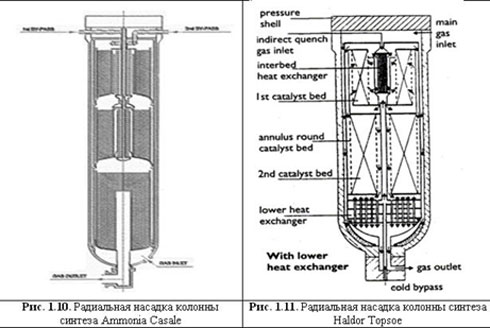

Рассмотрим технологические решения, предложенные различными лицензиаторами для усовершенствования процесса синтеза аммиака.

Разработкой технологий синтеза аммиака являются фирмы Haldor Topsoe, Kellogg Brown& Root, Ammonia Casale, ICICF Braun, Uhde и др.

На рис. 1.10 и 1.11 представлены радиальные колонны синтеза аммиака, разработанные Ammonia Casale и Haldor Topsoe. Первый вариант предусматривает уменьшение давления синтеза на 30% и энергопотребления до 0,3 Гкал/т NH3. Второй – увеличение конверсии до 40% и снижение перепада давления до 60%.

Рис. 1.10. Радиальная насадка колонны синтеза Ammonia Casale Рис. 1.11. Радиальная насадка колонны синтеза Haldor Topsoe

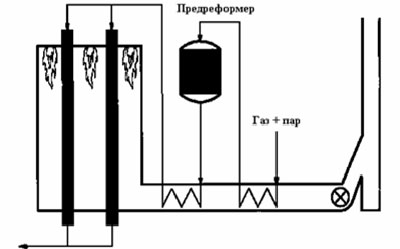

Метод повышения производительности установки реформинга без увеличения ее размеров заключается в использовании установки предриформинга. Это хорошо отработанная технология, впервые примененная компанией British Gas под названием процесса «Каталитического обогащения газа» при производстве бытового газа из лигроина в 1960-х гг.

Рис. 1.12. Схема процесса предреформинга

Предреформинг позволяет снизить соотношение пар/газ, улучшить показатели сероочистки, достичь экономии топлива на 5-10% и повысить мощность собственно реформинга на 15-25%. Ниже приведен пример схемы предреформинга.

Использование предреформинга предлагает в частности Haldor Topsoe. В целом агрегат синтеза аммиака IV-го поколения (Low Energy Process), разработанный данной компанией, представляет собой традиционную схему синтеза с оптимизированными стадиями.

Для оптимизации процесса предлагаются следующие положения:

— соотношение пар/газ=2.8 за счет использования предреформинга и спец. катализатора СТК,

— высокая температура в первичном реформинге за счет использования жаропрочных труб,

— остаточный СОx после очистки от СО2 удаляется синтезом метанола.

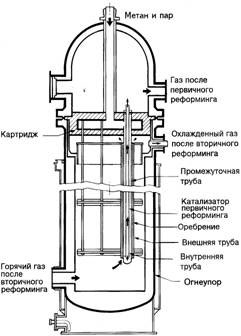

Рис. 1.13. Схема агрегата ICI (LCA)

Агрегаты IV-го поколения ICI (AMV Process) отличают следующие особенности:

— подача избыточного (на 20%) количества воздуха во вторичный реформинг и более мягкие условия первичного реформинга,

— низкое давление синтеза (80-110 атм),

— рекуперация водорода из продувочных газов при давлении синтеза,

— экономия энергии (6.8-6.9 Гкал/т).

В таблице представлены основные технические параметры процесса AMV фирмы ICI и традиционной технологии.

Технические показатели процесса синтеза аммиака AMV (ICI) и традиционной технологии

AMV процесс

Традиционная технология

Типичные режимы первичного реформинга:

Температура газа на выходе, °С

Источник