- ВЫСОКОЭФФЕКТИВНАЯ ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА

- Метанол газовым промыслам!

- Метанол – важнейшее химическое вещество, необходимое в процессе добычи и подготовки к транспорту природного газа, где он используется в качестве ингибитора гидратообразования. В то же время, основным сырьем для производства метанола служит природный газ. Это приводит к необходимости локализации метанольных производств в районах газовых разработок. Но как организовать это технически сложное производство в условиях крайнего севера, куда все активнее перемещаются газодобывающие промыслы?

- ПО ПРОИЗВОДСТВУ МЕТАНОЛА

- Характеристики стандартного модуля:

- О технологии

- Эжекторный GTL реактор

- Преимущества использования малотоннажных заводов на месторождениях:

ВЫСОКОЭФФЕКТИВНАЯ ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА

ООО «ФАСТ ИНЖИНИРИНГ» созданы каталитические реакторы, (подробнее — здесь) теплообменные (подробнее — здесь) и массообменные аппараты (подробнее — здесь) принципиально новой конструкции, применение которых позволяет создавать новые высокоэффективные энергосберегающие технологии.

Анализ существующих технологий получения синтез-газа с последующей переработкой его в метанол показывает, что любое дальнейшее совершенствование технологических схем с традиционно применяемыми катализаторами, технологическим оборудованием и т.д., не дает ощутимых положительных сдвигов в экономике и экологии проведения технологических процессов.

Технология ООО «ФАСТ ИНЖИНИРИНГ» получения метанола из природного газа с использованием пластового давления скважины или магистрального газопровода базируется на применении высокоэффективных каталитических реакторов, теплообменных и массообменных аппаратов нового поколения.

Эта технология приводит к значительному сокращению капитальных вложений, уменьшает потребление сырья и энергоресурсов, позволяет использовать высокоактивные мелкозернистые катализаторы, обеспечивает глубокую утилизацию тепла технологических и энергетических потоков (в том числе низкопотенциального), практически полностью исключает вредные выбросы в окружающую среду.

Использование новой технологии получения метанола позволяет создавать высокоэффективные автономные установки заданной единичной мощности, в том числе малой 500 — 10 000 т/год. Это особенно важно для получения метанола непосредственно в отдаленных местах добычи природного газа и использования его в качестве ингибитора гидратообразования при транспортировке газа.

Новая технология получения метанола полностью исключает применение компрессорного оборудования, а также обеспечивает производство синтез-газа без использования кислорода.

Основные преимущества технологии «ФАСТ ИНЖИНИРИНГ»® получения метанола из природного газа по сравнению с традиционными технологиями представлены в проспекте.

Если Вас заинтересовало наше решение, просьба заполнить Опросный лист (здесь) для разработки предложения на установку по производству метанола по способу «ФАСТ ИНЖИНИРИНГ»® и отправить его в адрес «ФАСТ ИНЖИНИРИНГ».

Источник

Метанол газовым промыслам!

Метанол – важнейшее химическое вещество, необходимое в процессе добычи и подготовки к транспорту природного газа, где он используется в качестве ингибитора гидратообразования. В то же время, основным сырьем для производства метанола служит природный газ. Это приводит к необходимости локализации метанольных производств в районах газовых разработок. Но как организовать это технически сложное производство в условиях крайнего севера, куда все активнее перемещаются газодобывающие промыслы?

При выполнении работ по обустройству Уренгойского месторождения на лицензионном участке ОАО «Артикгаз» АО «Трест КХМ» была возведена установка производства метанола М-50, мощностью 50 тыс. тон в год. Приближение производства метанола к месту его добычи исключает риски, связанные с транспортировкой этого токсичного продукта и снижает нагрузку на окружающую среду. В рамках стратегии локализации производства созданы условия для повышения стабильности и безопасности промысла, а также для оптимизации себестоимости добычи и исключения дополнительных расходов на приобретение сырья.

Установка по производству метанола – это технически сложный, специфический для газовой отрасли объект. Её строительство требует высокой квалификации, как руководителей строительства, так и рабочего персонала.

В процессе производства метанола температуры рабочих сред достигают 1000 и более градусов Цельсия.

Одним из компонентов синтеза метанола является водород, наличие которого в технологическом процессе требует высочайшего качества выполнения стыков и сварных соединений.

До Уренгойского месторождения в условиях Крайнего Севера было построено всего две установки по производству метанола, но меньшей мощности, на Юрхановском месторождении.

Уникальность построенной установки заключается еще и в том, что впервые в газовой отрасли в рамках одного объекта и связанного технологического процесса, на одной площадке реализован как процесс регенерации насыщенного водно-метанольного раствора, образующегося в технологии подготовки газа, так и синтез метанола из природного газа.

АО «Трест Коксохиммонтаж» внес значительный вклад в реализацию данного проекта. Компании было поручено осуществить строительство в очень сжатые директивные сроки. Построенная и запущенная в срок установка успешно эксплуатируется, обеспечивая метанолом газовые промыслы. За 8 месяцев было смонтировано 2 043 тонн металлоконструкций и 185,3 тонн (4405 стыков) трубопровода, выполнено устройство 980 м3 монолитного железобетона, и осуществлен запуск установки регенерации метанола, входящей в состав установки метанола М-50. Сложность выполняемых работ состояла как в работе в условиях заполярья, так и в крайне сжатых сроках строительства.

Уникальность установки в том, что впервые в газовой отрасли на одной площадке реализован процесс регенерации насыщенного водно-метанольного раствора и синтез метанола из природного газа.

Работа в условиях крайнего севера сопряжена с рядом сложностей технического и организационного характера:

- работы в условиях пониженных температур оказывают огромное влияние на организм и здоровье работников, возрастает количество рисков получения травм рабочим персоналом, поэтому особое внимание уделяется охране здоровья, медицинским осмотрам работников и вопросам безопасности труда;

- производство сварочных, антикоррозийных и других видов работ осуществляется в специальных укрытиях, защищающих от осадков и поддерживающих требуемую температуру производства работ

Ввод в эксплуатацию установки – это результат сплоченной и профессиональной работы коллективов ОАО «Артикгаз» и АО «Трест Коксохиммонтаж». Установка построена с соблюдением высоких стандартов качества, всех норм и требований промышленной и экологической безопасности.

АО «Трест Коксохиммонтаж» поздравляет с профессиональным праздником работников нефтяной и газовой промышленности! Сегодня без нефти и газа невозможно представить развитие экономики ни в одной стране мира. Успехи нефтегазовой промышленности стали для России источником экономической стабильности.

Статья «Метанол газовым промыслам!» опубликована в журнале «Neftegaz.RU» (№9, Сентябрь 2017)

Источник

ПО ПРОИЗВОДСТВУ МЕТАНОЛА

Одним из перспективных направлений работ Группы компаний «МКС» является реализация проектов по строительству малотоннажных заводов по производству метанола из природного или попутного нефтяного газа. Данные компактные мобильные объекты, располагаемые непосредственно вблизи месторождений сланцевой нефти и газа, дают возможность заказчику не только получать дополнительные конкурентные преимущества за счет получения новых видов продукции, но также значительно снижать негативное влияние на экологию путем уменьшения объемов сжигания углеводородов на факелах.

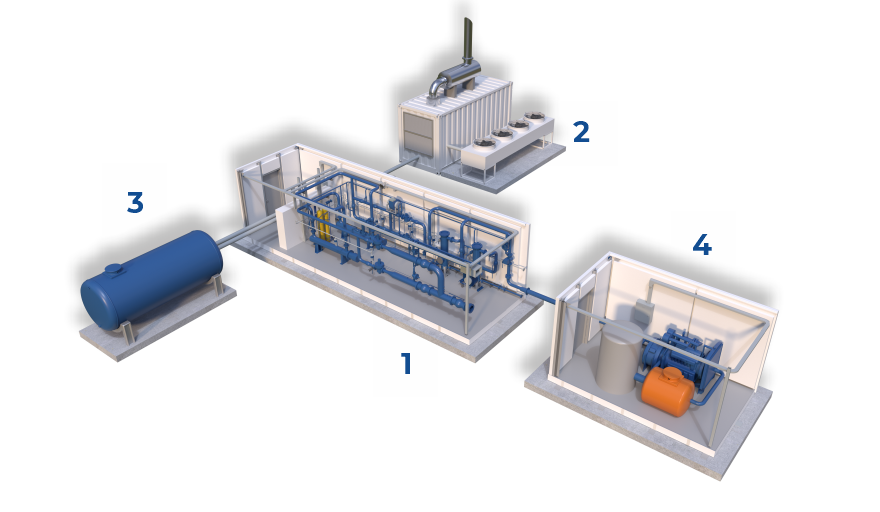

При реализации проектов по строительству малотоннажных заводов по производству метанола Группа компаний «МКС» выполняет все работы «под ключ»: от инженерных изысканий, проектирования, поставки оборудования до строительства, монтажа, пусконаладки и передачи объекта в эксплуатацию. Проект реализуется по технологии блочно-модульного строительства. Весь комплекс располагается в двух стандартных 20-футовых контейнерах, без учета хранилищ готовой продукции. Это позволяет с легкостью перемещать объект между месторождениями с минимальными сроками ввода в эксплуатацию.

Характеристики стандартного модуля:

- Производительность по метанолу – 80 тонн/сутки или 25 000 тонн/год (с учетом производственных потерь и сервисного обслуживания завода)

О технологии

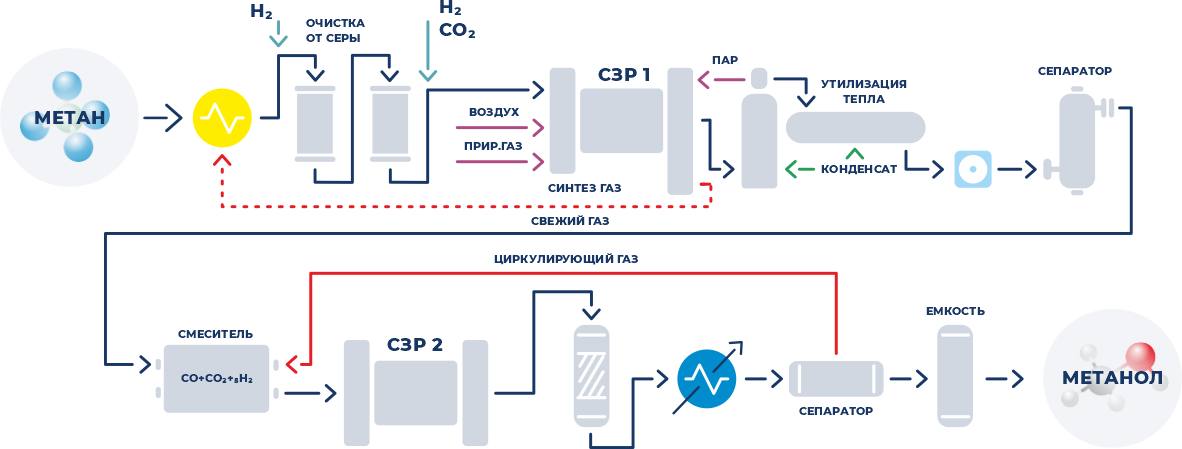

Предлагаемая Группой компаний «МКС» технология получения метанола — это сочетание инновационных подходов и классических методов переработки газа. Используя передовые научные разработки в области газовых потоков и исследования вещества в переходном состоянии между жидкой и газообразной фазой (сверхкритические флюиды), инженерам МКС удалось существенно видоизменить технологию газожидкостной конверсии. Благодаря этому объемы реакционных зон уменьшились в десятки раз, а скорость и параметры проведения реакций конверсии и синтеза метанола возросли многократно. При этом значительно увеличилась безопасность установок за счет их малогабаритных размеров.

Эжекторный GTL реактор

Малотоннажные заводы по производству метанола в исполнении Группы компаний «МКС» подходят как для нефтегазовых компаний, так и для промышленных потребителей метанола. Заводы МКС дают возможность получать дополнительные конкурентные преимущества за счет снижения себестоимости и получения новых видов продукции, отвечающим всем современным экологическим требованиям. При размещении малотоннажных заводов МКС по производству метанола на месторождениях сланцевых нефти и газа меняется себестоимость добычи и бизнес — вследствие сокращения транспортного плеча и производства высоколиквидных продуктов непосредственно на месте.

Преимущества использования малотоннажных заводов на месторождениях:

Производство дорогостоящего продукта (метанола) без прокладки трубопровода или создания мощностей для производства СПГ. Как следствие: повышение рентабельности месторождений.

Отказ либо значительное снижение завоза метанола на месторождения для технологических нужд. Как следствие: повышение рентабельности месторождения; снижение экологических рисков транспортировки; автономность и независимость от колебаний цен на метанол.

Установка полностью автоматизирована, имеет комплексную систему дистанционного контроля и управления. Как следствие: снижение операционных расходов на персонал.

Источник