Сжижение метана

Природные газы в большом количестве содержат метан (до 98%), который при средних давлениях и низких температурах может быть превращен в жидкость – так называемый сжиженный метан. Метан также в значительных количествах (до 97%) содержится в попутном нефтяном газе. После выделения из последнего тяжелых углеводородов он также может быть превращен в сжиженный метан.

Главное преимущество сжиженного метана состоит в том, что каждый кубометр его при атмосферном давлении и температуре –161,45°С занимает в 600 раз меньший объем, чем в газообразном виде. Кроме того, запасы сжиженного газа можно создать в любом пункте независимо от геологических условий. Транспорт сжиженного газа позволяет осуществить широкую международную торговлю газом путем морских поставок его в танкерах. Ниже приведены некоторые свойства чистого сжиженного метана.

| Свойства сжиженного метана | |

| Показатель | Значение |

| Молекулярный вес | 16,04 |

| Относительный удельный вес | 0,555 |

| Критическая температура | –82,5°С |

| Критическое давление | 45,8 кг/см 2 |

| Точка кипения при атмосферном давлении | –161,5°С |

| Плотность сжиженного газа (жидкая фаза при температуре точки кипения) | 415 г/л |

| Плотность газовой фазы: | |

| при температуре точки кипения | 1,8 г/л |

| при 0°C | 0,045 г/л |

| Теплота испарения | 122-138 кал/г |

| Теплосодержание | 73,27 ккал/г |

После выделения из попутного нефтяного газа высших углеводородов (пропан + высшие) он может направляться на установку снижения для получения сжиженного метана. Процессы получения сжиженного метана из природного газа и из отбензиненного попутного нефтяного газа одинаковы.

Значение теоретически минимальной работы является функцией только первоначального состояния газа и конечного состояния жидкости и не зависит от вида применяемого процесса.

Формула для определения теоретически минимальной работы имеет следующий вид:

Wr = T0 · ΔS – ΔH, где

Wr– минимальная (или обратимая) работа;

T0 – температура окружающей среды, в которую может быть отведено тепло;

ΔS – уменьшение энтропии при переходе газа от начального до конечного состояния;

ΔH – уменьшение энтальпии при переходе газа от начального состояния до конечного.

Вычисленная по этой формуле теоретически минимальная работа, которая требуется для превращения чистого метана, находящегося под давлением 34 кг/см 2 и при температуре 38°С, в жидкость при атмосферном давлении и температуре –161,5°С, составляет 117 квт·ч/100 м 3 сжиженного газа.

Действительные затраты работы будут находиться в пределах 285÷632 квт·ч/100 м 3 сжиженного газа и зависят главным образом от цикла, используемого для сжижения. Считают, что величина 285 квт·ч/100 м 3 сжиженного газа близка к экономически минимальному значению.

Ряд патентов в США по сжижению, хранению и транспортировке газа в сжиженном состоянии известны еще с 1914 года. А первые попытки промышленного использования процессов сжижения относятся к 1941 году.

Способы сжижения природного газа

- Классический каскадный цикл с последовательным использованием в качестве хладагентов пропана, этилена и метана путем последовательного снижения их температуры кипения.

- Цикл с двойным хладагентом – смесью этана и метана.

- Расширительные циклы сжижения.

- Новый способ «объединенный» автохолодильный каскадный цикл (ARC), в котором производится ступенчатая конденсация углеводородов с использованием их в качестве хладагентов в последующей ступени охлаждения при циркуляции неконденсирующегося азота.

Преимущество этого нового способа, испытываемого на опытной установке в Нанте (Франция) мощностью 28,3 тыс.м 3 /сутки, заключается в том, что отсутствует стадия получения и хранения хладагентов, и они извлекаются непосредственно в процессе сжиженияе природного газа. Процесс требует меньших капитальных затрат в сравнении с обычным каскадным циклом, так как необходима только одна машина для циркуляции хладагентов и меньшее число теплообменников.

Каскадная схема, в которой раздельно используются три хладоагента с последовательно снижающейся температурой кипения, требует больших капитальных, но меньших эксплуатационных затрат. Эта схема была последовательно усовершенствована; в настоящее время чаще применяется смесь хладоагентов; новая схема называется самоохлаждающей, так как часть хладоагента – этан и пропан – получаются из сжижаемого природного газа. Капитальные затраты при этом несколько ниже. В большинстве случаев в каскадных схемах используются поршневые компрессоры, сравнительно дорогостоящие как по капитальным, так и по эксплуатационным затратам.

Расширительные схемы представляют существенный интерес, так как в них могут использоваться центробежные, более экономичные, машины, но расширительные циклы требуют затрат энергии на 20-30% больших, чем каскадные. Охлаждение достигается изоэнтропийным расширением метана в турбодетандере. Поток газа, предварительно очищенного от воды, углекислого газа и других загрязнений, сжижается под давлением за счет теплообмена с холодным расширенным газовым потоком. Для получения одной части жидкости необходимо подвергнуть сжатию и расширению примерно 10 частей газа.

Интересная модификация расширительной схемы может быть получена при подаче потребителю газа значительно более низкого давления, чем в питающем трубопроводе. Тогда за счет расширения поступающего из трубопровода газа можно получить дополнительное количество СПГ в количестве около 10% подаваемого газа. При этом экономятся капитальные затраты на компрессоры и эксплуатационные расходы на их обслуживание.

Источник: «Производство и использование сжиженных газов за рубежом (Обзор зарубежной литературы)» (Москва, ВНИИОЭНГ, 1974)

Источник

Производство сжиженного природного газа (СПГ)

Производство сжиженного природного газа основано на значительном (примерно в 600 раз) уменьшении занимаемого этим газом объема. СПГ – криогенная жидкость, получаемая из природного газа охлаждением до температуры конденсации -161,5 °C. Температура кристаллизации – -182,5 °C, плотность – 0,42 кг/л.

За счет этого достигается существенное сокращение расходов на хранение и транспортировку, которая может осуществляться специальными судами, контейнерами, автомобильным и железнодорожным транспортом и т.д., что позволяет СПГ составить серьезную конкуренцию традиционному трубопроводному газу. Кроме того, хранение СПГ обходится недорого; при этом образуются огромные “буферы энергии”, доступ к которым обеспечивается за считанные секунды.

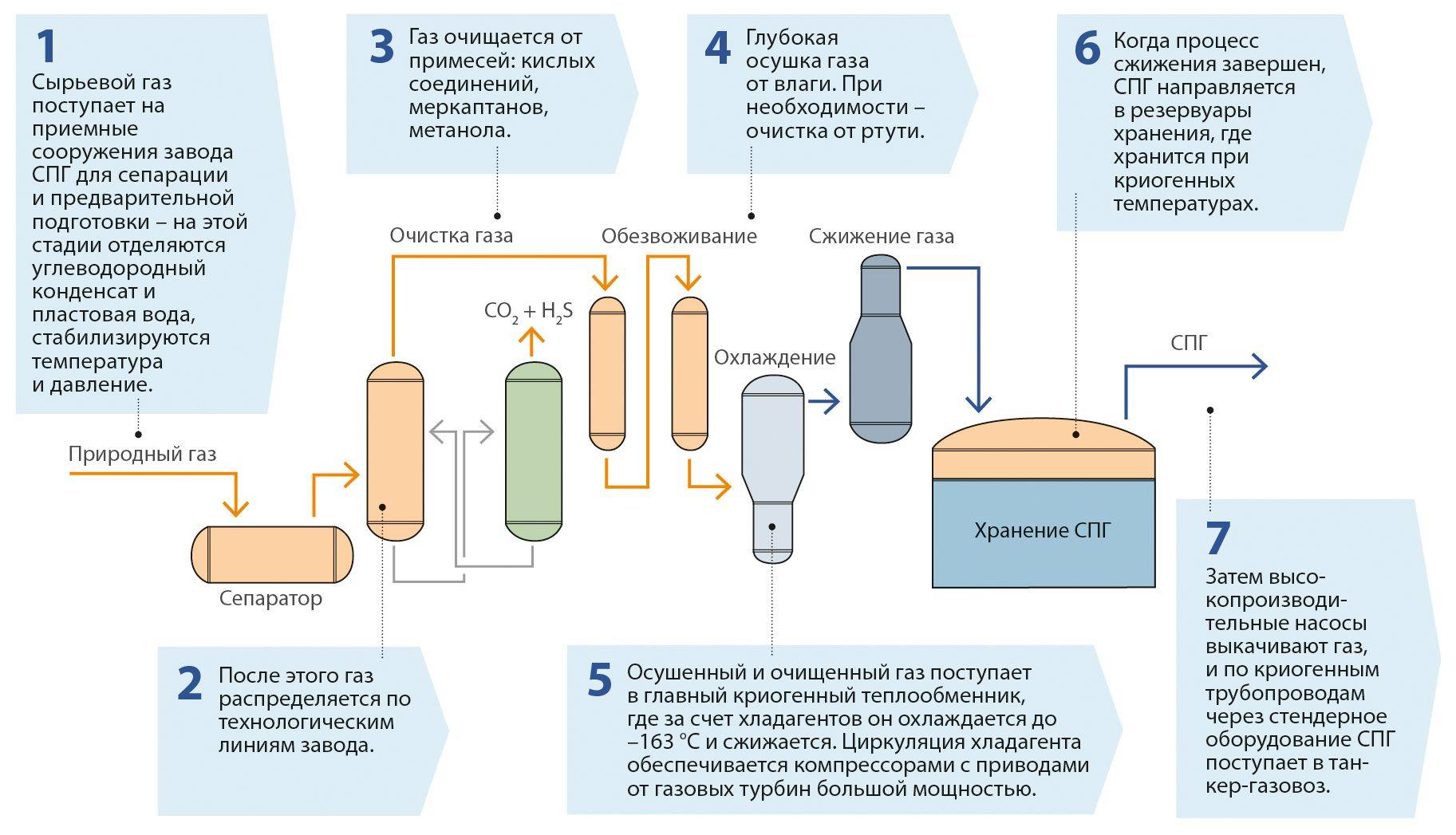

Технологический процесс

Как правило, производство СПГ включает следующие установки:

- а) подготовка газа;

- б) сжижение газа;

- в) фракционирование;

- г) хранение сжиженного газа;

- д) системы отгрузки.

Очистка газа

Сырой природный газ на входе подвергается фильтрации для очистки от взвешенных твердых частиц. Далее поток через входные сепараторы-каплеуловители. Где газ очищается от капельных жидкостей, захваченных потоком из трубопроводов. После выхода из сепаратора-газоуловителя газ направляется на установку удаления кислых компонентов.

Существует несколько способов очистки природного газа от кислых примесей:

Большинство заводов СПГ используют аминовую очистку от углекислого газа и сероводорода – метод химической абсорбции водными растворами амина (МЭА, ДЭА, ДГА, МДЭА) и его соединениями с активаторами.

В результате взаимодействия кислых газов с аминовыми растворами в очистной системе образуется воды, содержание которой в природном газе ограничено 1 ppmv, это определяет порядок размещения в технологической цепи обезвоживающей установки адсорбционной установки.

Установки сжижения газа

В настоящее время используются различные технологические процессы, основанные на одном принципе: охлаждение и конденсация природного газа в теплообменном аппарате одним или более хладагентами.

К ключевым компонентам оборудования процесса сжижения относятся, прежде всего, теплообменники и компрессоры, а к технологическим – тип хладагента и способ охлаждения.

Процесс сжижения природного газа – перевод в жидкое состояние основного его компонента – метана. На рисунке приведен пример технологической схемы сжижения природного газа.

В промышленности применяются как процессы сжижения природного газа с целью получения сжиженного природного газа как конечного продукта, так и процессы сжижения в сочетании с процессами низкотемпературного фракционирования попутных и природных газов, позволяющие выделять из этих газов газовый бензин, бутаны, пропан и этан, а также извлекать гелий из гелиеносных природных и попутных газов.

Чтобы сжижить природный газ, его необходимо охладить до температуры порядка -160 °C, то есть температуры ниже критической. Существует несколько способов достижения холода такой глубины.

В настоящее время для получения сжиженного природного газа применяются два процесса:

- конденсация при постоянном давлении (компримирование);

- теплообменный: рефрижераторный с использованием охладителя или турбодетандерный/дросселирование с получением необходимой температуры при резком расширении газа.

Процесс сжижения природного газа является весьма энергоемким, вследствие чего в настоящее время в мировой практике зачастую отдают предпочтение теплообменным способам сжижения.

Дросселирование позволяет получать сжиженный природный газ при малых энергетических затратах. Недостатком является низкий коэффициент ожижения – до 4%, и требование многократной перегонки.

В компрессорно-детандерной схеме охлаждение газа происходит за счет совершения работы на лопатках турбины. Использование энергии вращающейся турбины позволяет сделать процесс сжатия газа энергетически более эффективным.

Коэффициент сжижения компрессорно-детандерных установок невысок – до 14%. Это значит, что для реализации такой схемы, так же как и для дроссельной, необходимо наличие магистрали низкого давления для сброса в нее несжиженной части природного газа.

Кроме того, выделяют следующие системы сжижения газа:

- классический каскадный цикл с последовательным использованием в качестве хладагентов пропана, этилена и метана путем последовательного снижения их температуры кипения;

- цикл с двойным хладагентом – смесью этана и метана;

- расширительные циклы сжижения;

- новый способ “объединенный” автохолодильный каскадный цикл (ARC), в котором производится ступенчатая конденсация углеводородов с использованием их в качестве хладагентов в последующей ступени охлаждения при циркуляции неконденсирующегося азота.

Каскадная схема, в которой раздельно используются три хладагента с последовательно снижающейся температурой кипения, требует больших капитальных, но меньших эксплуатационных затрат. Эта схема была последовательно усовершенствована; в настоящее время чаще применяется смесь хладоагентов; новая схема называется самоохлаждающей, так как часть хладоагента – этан и пропан – получаются из сжижаемого природного газа. Капитальные затраты при этом несколько ниже. В большинстве случаев в каскадных схемах используются поршневые компрессоры, сравнительно дорогостоящие как по капитальным, так и по эксплуатационным затратам.

Расширительные схемы представляют существенный интерес, так как в них могут использоваться центробежные, более экономичные, машины, но расширительные циклы требуют затрат энергии на 20 – 30% больших, чем каскадные. Охлаждение достигается изоэнтропийным расширением метана в турбодетандере. Поток газа, предварительно очищенного от воды, углекислого газа и других загрязнений, сжижается под давлением за счет теплообмена с холодным расширенным газовым потоком.

В эксплуатационных расходах на процесс сжижения природного газа, помимо стоимости природного газа, значительную долю составляют энергетические затраты, затраты на очистку и осушку газа, а также амортизационные расходы.

Лицензиары и технологии

Технологии сжижения больших заводов СПГ в мире:

- AP-C3MR — разработан Air Products & Chemicals, Inc. (APCI)

- AP-X — разработан Air Products & Chemicals, Inc. (APCI)

- AP-SMR (Single Mixed Refrigerant) — разработан Air Products & Chemicals, Inc. (APCI)

- Cascade — разработан ConocoPhillips

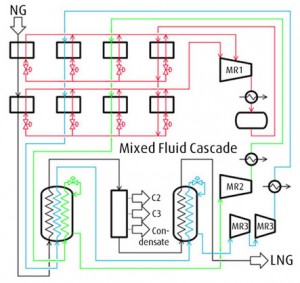

- MFC (mixed fluid cascade) — разработан Linde

- PRICO (SMR) — разработан Black & Veatch

- DMR (Dual Mixed Refrigerant)

- Liquefin — разработан Air Liquide

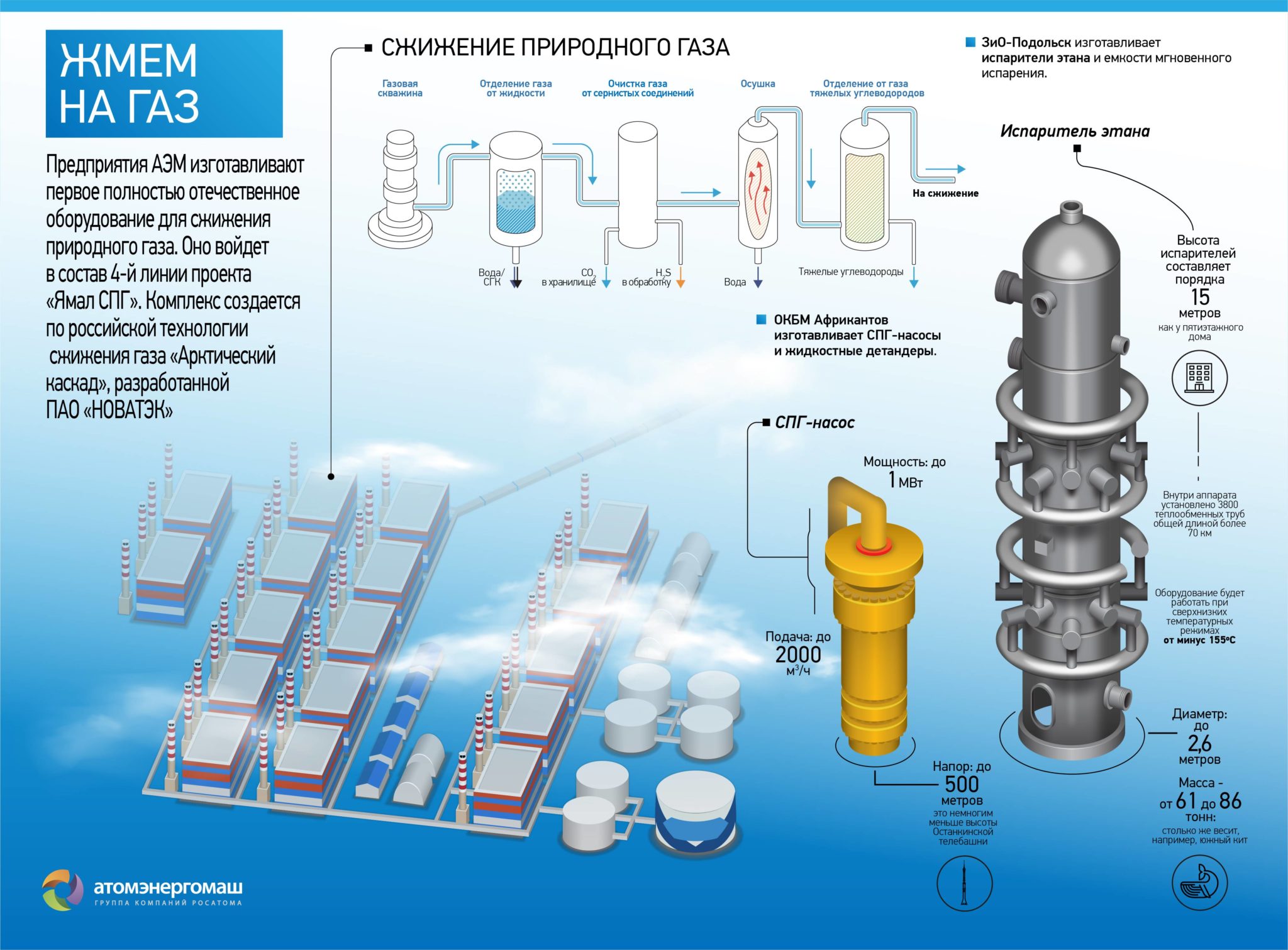

- “Арктический каскад” для ПАО “НОВАТЭК” (Ямал СПГ)

Источник