Производство экологически чистых жидких моторных топлив из природного газа

Тошев, Ш. О. Производство экологически чистых жидких моторных топлив из природного газа / Ш. О. Тошев, Ф. М. Фозилов. — Текст : непосредственный // Молодой ученый. — 2015. — № 4 (84). — С. 276-278. — URL: https://moluch.ru/archive/84/15803/ (дата обращения: 18.08.2023).

Тенденция уменьшения добычи жидких углеводородов повлекла за собой снижение объёмов производства моторных топлив и всей гаммы продукции, получаемой из них.

На фоне этой тенденции предусматривается дальнейшее увеличение добычи природного газа, который для Узбекистана в данных условиях приобретает стратегическое значение не только в качестве первичного энергоносителя, но и как ценного сырья для получения синтетического жидкого топлива.

Основными направлениями использования продуктов GTL («газ-в-жидкость») в мире на ближайшую перспективу является транспорт, энергетика и объекты коммунально-бытового назначения.

С экологической точки зрения природный газ имеет определенные преимущества перед нефтью: получаемые из него моторные топлива не содержат серы, азота и состоят в основном из предельных парафиновых углеводородов прямой цепочечной структуры.

По имеющимся технологиям при производстве жидких синтетических топлив возможно получение практически всей гаммы продуктов, вырабатываемых из нефти, например высококачественных парафинов и восков, используемых в производстве машинных масел, консистентных смазок, синтетических моющих средств, фракции альфа-олефинов, церезина, растворителей, парфюмерной продукции.

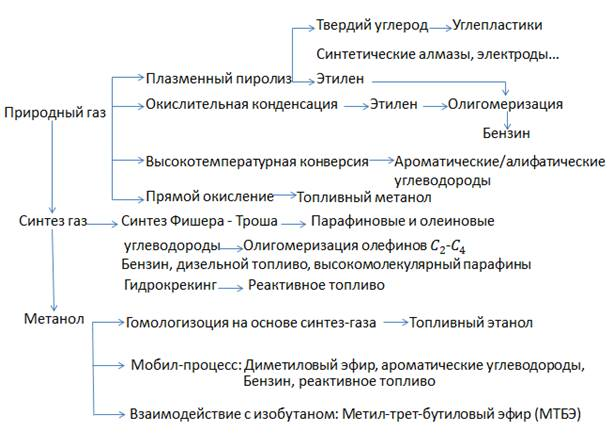

Получение жидких синтетических моторных топлив и продукции углеводородного синтеза из природного газа выполняется по имеющимся технологиям, с помощью процессов, представленных на схеме.

Синтетические моторные топлива, по сравнению с традиционными моторными топливами, помимо серьезных экологических преимуществ (содержание ароматики менее 1 %, серы- менее 5 ppm, в то время как в соответствии с Всемирной хартией для общемирового моторного топлива к 2015г ставится задача достичь содержание, серы менее 50 ppm и ароматики более 10 %) имеют более высокие эксплуатационные характеристики. Для их доставки к потребителю может быть использована существующая система распределения моторных топлив.

Процессы получения жидких синтетических моторных топлив и продукции углеводородного синтеза из природного газа

Ведущие западные компании предполагают возможным три базовых направления развития проблемы «газ-в-жидкость» по видам энергоносителей:

1. Производство метанола — проект поддерживается компаниями «Фостер Уилер» (США), «Тойота» (Япония), «Даймлер-Крайслер» (ФРГ-США).

2. Производство диметилового эфира (ДЭМ) — проект поддерживается компаниями «Бритиш Петролеум-Амоко» (Англия-США), «Марубени» (Япония).

3. Производство СЖТ по Фишеру-Тропшу — проект поддерживается компаниями «Сасол» (ЮАР), «Шелл» (Голландия), «Эксон» (США), «Синтролеум» (США).

Каждое из этих направлений на данном этапе имеет свои положительные и отрицательные моменты.

Базовый продукт СЖТ, дизельная фракция, находит применение как самостоятельное экологически чистое топливо и как высококачественный компонент нефтяных топлив. Вместе с тем, процесс производства СЖТ по сравнению с метанолом и ДЭМ имеет больше стадий и более капиталоемок.

Основными предпосылками создания конкурентоспособных производств СЖТ, наряду с созданием и развитием новых перспективных технологий являются:

кооперация в рамках проекта по производству СЖТ. Имеется в виду извлечение и использование в качестве товарного продукта газового конденсата; сюда же относится комплексное использование всех получаемых на стадии синтеза СЖТ продуктов, в частности высокочистых парафинов, спиртов и других химических продуктов; важным фактором экономии является также использование энергоэкономичных схем организации производства;

низкая цена исходного природного газа. Предполагается, что сооружение установок по производству СЖТ будет организовано поблизости от газовых месторождений, что позволяет обеспечить относительно невысокую цену газа.

1. Назаров У. С., Курбонов А. А. Технология глубокой переработки газа с выделением сжиженного углеводородного газа и перспективы производства синтетического жидкого топлива на газоперерабатывающих предприятиях Республики Узбекистан // Сб. трудов республиканской научно-технической конференции «Актуальные проблемы химии и химической технологии», Ташкент, 2004, с. 35–37.

2. Кессель И. Б., Мирошниченко Д. А. Концепция конверсии природного газа в жидкие легко транспортируемые продукты и моторные топлива // Материалы научно-технического совета ОАО «Газпром» Москва, 2002, с.3–5.

3. Самсам Бахтиари А. М. Получение жидких топлив из природного газа: проблемы и перспективы // Нефтегазовые технологии, № 2,2003, с.61–62.

4. Фрейде Дж.Ф., Гамлин Т., Эшли М. Окончательно «чистое» топливо — продукты технологии GTL // Нефтегазовые технологии, № 3, 2003, с.76–78.

Основные термины (генерируются автоматически): природный газ, США, топливо, GTL, производство, углеводородный синтез, Япония.

Источник

Производство сжиженного природного газа (СПГ)

Производство сжиженного природного газа основано на значительном (примерно в 600 раз) уменьшении занимаемого этим газом объема. СПГ – криогенная жидкость, получаемая из природного газа охлаждением до температуры конденсации -161,5 °C. Температура кристаллизации – -182,5 °C, плотность – 0,42 кг/л.

За счет этого достигается существенное сокращение расходов на хранение и транспортировку, которая может осуществляться специальными судами, контейнерами, автомобильным и железнодорожным транспортом и т.д., что позволяет СПГ составить серьезную конкуренцию традиционному трубопроводному газу. Кроме того, хранение СПГ обходится недорого; при этом образуются огромные “буферы энергии”, доступ к которым обеспечивается за считанные секунды.

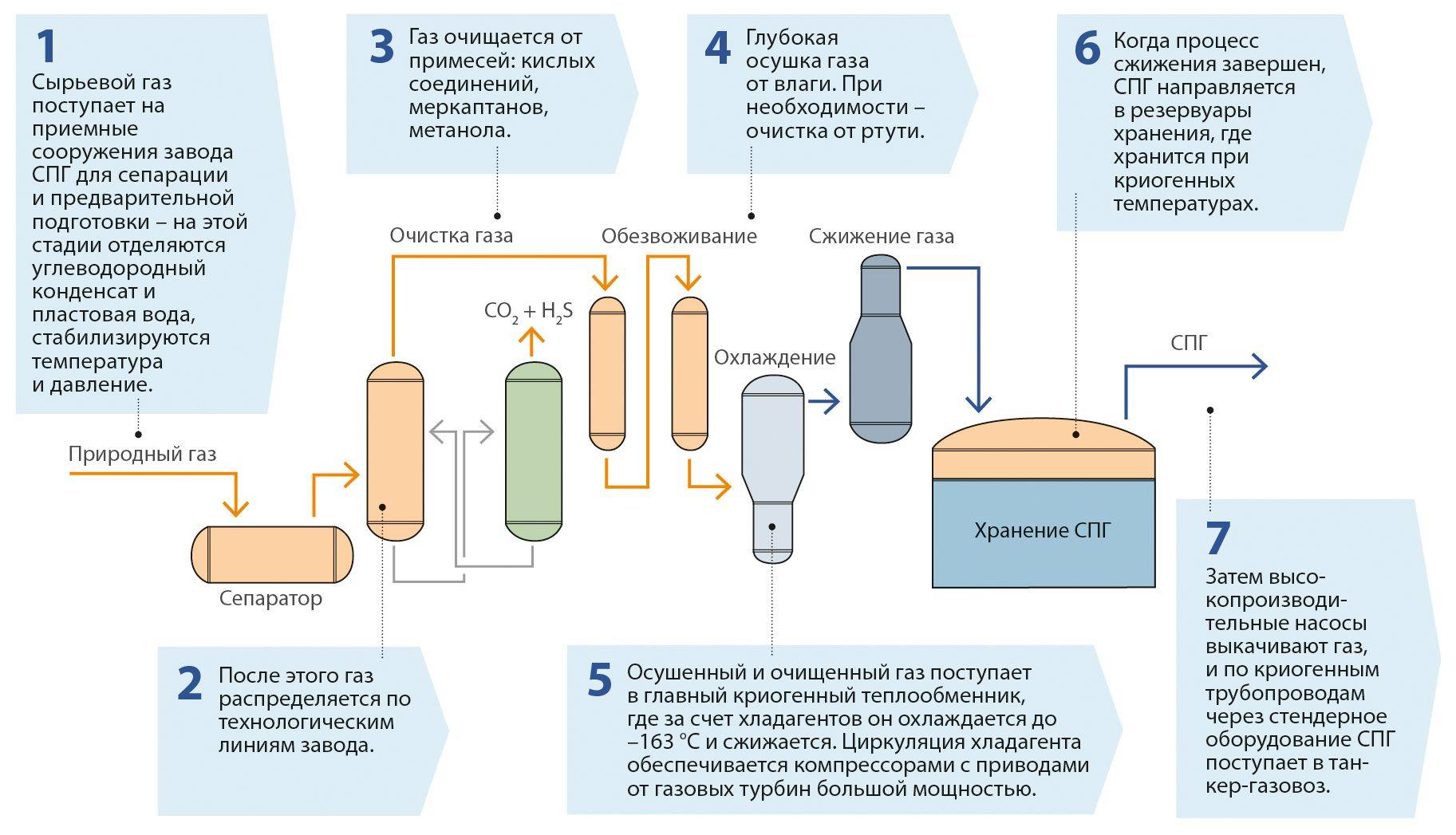

Технологический процесс

Как правило, производство СПГ включает следующие установки:

- а) подготовка газа;

- б) сжижение газа;

- в) фракционирование;

- г) хранение сжиженного газа;

- д) системы отгрузки.

Очистка газа

Сырой природный газ на входе подвергается фильтрации для очистки от взвешенных твердых частиц. Далее поток через входные сепараторы-каплеуловители. Где газ очищается от капельных жидкостей, захваченных потоком из трубопроводов. После выхода из сепаратора-газоуловителя газ направляется на установку удаления кислых компонентов.

Существует несколько способов очистки природного газа от кислых примесей:

Большинство заводов СПГ используют аминовую очистку от углекислого газа и сероводорода – метод химической абсорбции водными растворами амина (МЭА, ДЭА, ДГА, МДЭА) и его соединениями с активаторами.

В результате взаимодействия кислых газов с аминовыми растворами в очистной системе образуется воды, содержание которой в природном газе ограничено 1 ppmv, это определяет порядок размещения в технологической цепи обезвоживающей установки адсорбционной установки.

Установки сжижения газа

В настоящее время используются различные технологические процессы, основанные на одном принципе: охлаждение и конденсация природного газа в теплообменном аппарате одним или более хладагентами.

К ключевым компонентам оборудования процесса сжижения относятся, прежде всего, теплообменники и компрессоры, а к технологическим – тип хладагента и способ охлаждения.

Процесс сжижения природного газа – перевод в жидкое состояние основного его компонента – метана. На рисунке приведен пример технологической схемы сжижения природного газа.

В промышленности применяются как процессы сжижения природного газа с целью получения сжиженного природного газа как конечного продукта, так и процессы сжижения в сочетании с процессами низкотемпературного фракционирования попутных и природных газов, позволяющие выделять из этих газов газовый бензин, бутаны, пропан и этан, а также извлекать гелий из гелиеносных природных и попутных газов.

Чтобы сжижить природный газ, его необходимо охладить до температуры порядка -160 °C, то есть температуры ниже критической. Существует несколько способов достижения холода такой глубины.

В настоящее время для получения сжиженного природного газа применяются два процесса:

- конденсация при постоянном давлении (компримирование);

- теплообменный: рефрижераторный с использованием охладителя или турбодетандерный/дросселирование с получением необходимой температуры при резком расширении газа.

Процесс сжижения природного газа является весьма энергоемким, вследствие чего в настоящее время в мировой практике зачастую отдают предпочтение теплообменным способам сжижения.

Дросселирование позволяет получать сжиженный природный газ при малых энергетических затратах. Недостатком является низкий коэффициент ожижения – до 4%, и требование многократной перегонки.

В компрессорно-детандерной схеме охлаждение газа происходит за счет совершения работы на лопатках турбины. Использование энергии вращающейся турбины позволяет сделать процесс сжатия газа энергетически более эффективным.

Коэффициент сжижения компрессорно-детандерных установок невысок – до 14%. Это значит, что для реализации такой схемы, так же как и для дроссельной, необходимо наличие магистрали низкого давления для сброса в нее несжиженной части природного газа.

Кроме того, выделяют следующие системы сжижения газа:

- классический каскадный цикл с последовательным использованием в качестве хладагентов пропана, этилена и метана путем последовательного снижения их температуры кипения;

- цикл с двойным хладагентом – смесью этана и метана;

- расширительные циклы сжижения;

- новый способ “объединенный” автохолодильный каскадный цикл (ARC), в котором производится ступенчатая конденсация углеводородов с использованием их в качестве хладагентов в последующей ступени охлаждения при циркуляции неконденсирующегося азота.

Каскадная схема, в которой раздельно используются три хладагента с последовательно снижающейся температурой кипения, требует больших капитальных, но меньших эксплуатационных затрат. Эта схема была последовательно усовершенствована; в настоящее время чаще применяется смесь хладоагентов; новая схема называется самоохлаждающей, так как часть хладоагента – этан и пропан – получаются из сжижаемого природного газа. Капитальные затраты при этом несколько ниже. В большинстве случаев в каскадных схемах используются поршневые компрессоры, сравнительно дорогостоящие как по капитальным, так и по эксплуатационным затратам.

Расширительные схемы представляют существенный интерес, так как в них могут использоваться центробежные, более экономичные, машины, но расширительные циклы требуют затрат энергии на 20 – 30% больших, чем каскадные. Охлаждение достигается изоэнтропийным расширением метана в турбодетандере. Поток газа, предварительно очищенного от воды, углекислого газа и других загрязнений, сжижается под давлением за счет теплообмена с холодным расширенным газовым потоком.

В эксплуатационных расходах на процесс сжижения природного газа, помимо стоимости природного газа, значительную долю составляют энергетические затраты, затраты на очистку и осушку газа, а также амортизационные расходы.

Лицензиары и технологии

Технологии сжижения больших заводов СПГ в мире:

- AP-C3MR — разработан Air Products & Chemicals, Inc. (APCI)

- AP-X — разработан Air Products & Chemicals, Inc. (APCI)

- AP-SMR (Single Mixed Refrigerant) — разработан Air Products & Chemicals, Inc. (APCI)

- Cascade — разработан ConocoPhillips

- MFC (mixed fluid cascade) — разработан Linde

- PRICO (SMR) — разработан Black & Veatch

- DMR (Dual Mixed Refrigerant)

- Liquefin — разработан Air Liquide

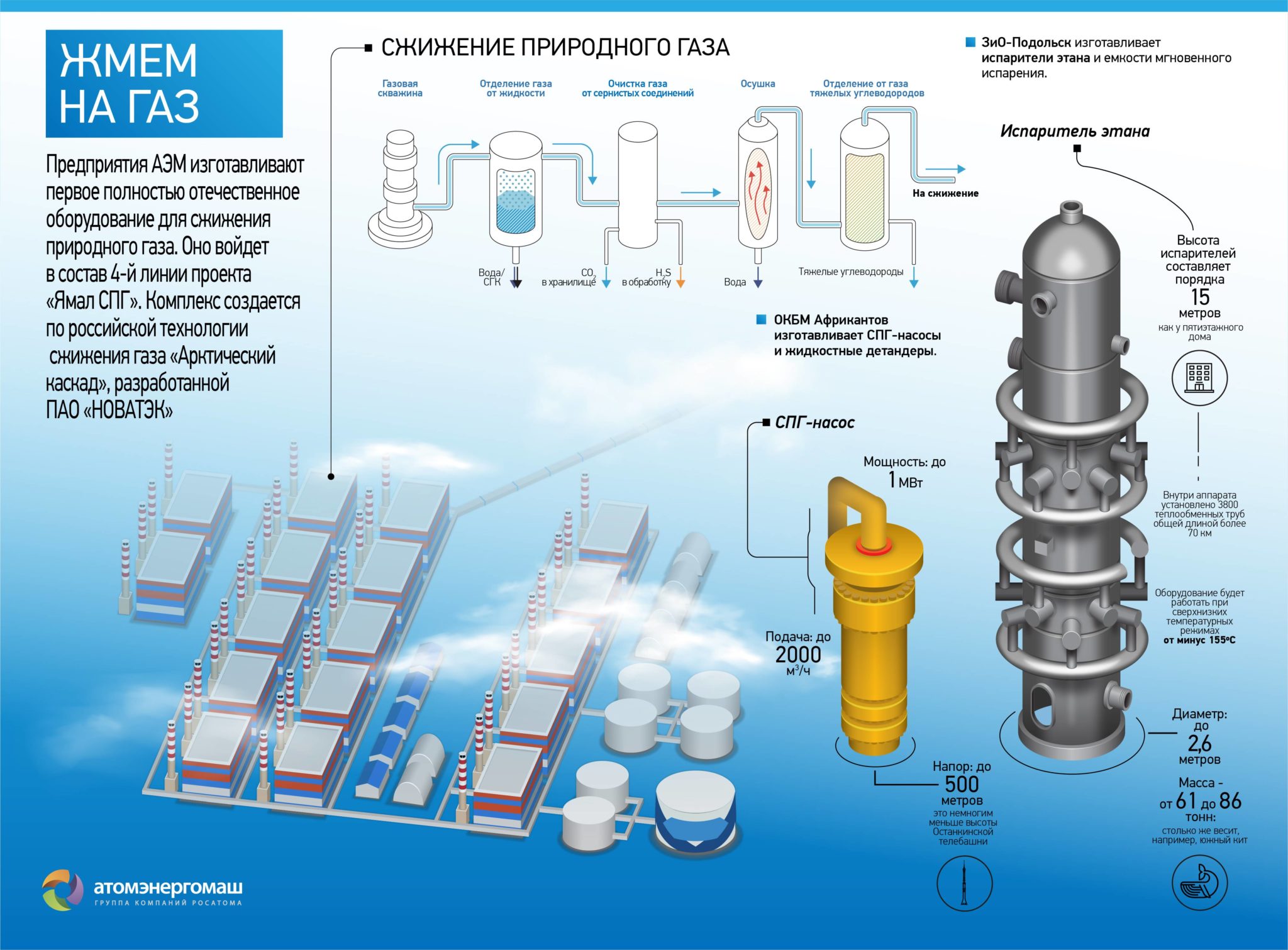

- “Арктический каскад” для ПАО “НОВАТЭК” (Ямал СПГ)

Источник