Нефть, Газ и Энергетика

Твердые примеси—это частички глинистого раствора, цемента, породы пласта, продукты коррозии (физико-химического разрушения) и эрозии (механического разрушения) металла оборудования. Твердые примеси, которые несет поток газа, могут двигаться со скоростями до 10—15 м/с. Кинетическая энергия таких частиц огромна. При ударе частиц о стенки труб и другого оборудования происходит механическое активное разрушение металла—эрозия оборудования. Известны случаи, когда в течение двух-трех часов образовывались отверстия в изгибах труб с толщиной стенок 15—20 мм. Поэтому на промыслах необходима очистка газа от твердых примесей.

Вредные компоненты (углекислый газ СО2, сероводород H 2 S и органические кислоты) вступают в химическое взаимодействие с металлами и приводят к активной коррозии оборудования. Возникает опасность разрушения, разрыва оборудования. Следовательно, необходима очистка газа от них.

Парообразная влага, которая всегда содержится в газе, при уменьшении давления и температуры потока газа переходит в жидкое состояние—в конденсационную воду (в отличие от пластовой воды). Эта вода корродирует металлы, затрудняет движение газа, занимая часть сечения трубопроводов, образует пробки, может замерзать, образуя ледяные пробки. Вода при определенных давлениях и температурах образует физико-химические соединения с газом—гидраты, по внешнему виду похожие на лед или снег. Гидраты частично или полностью заполняют сечение оборудования, что приводит к уменьшению и даже полному’ прекращению движения газа.

Пластовая вода, поступающая с газом, ведет к тем же осложнениям, что и конденсационная. Высокая минерализация этой воды приводит к более активной коррозии, но затрудняет гидратообразование.

На промыслах необходима осушка газа. К ценным компонентам в составе природного газа относятся гелий, этан, пропан-бутановые фракции. До подачи газа в МГ из него выделяют эти компоненты путем переработки газа. Даже сероводород при содержании его в газе более-2—3% —ценный компонент, поскольку из него получают элементарную серу.

Конденсат добывают на газоконденсатном месторождении одновременно с газом. В промысловых установках при давлениях 4—8 МПа и температурах—15—30 °С из газа выделяют, а затем отделяют нестабильный конденсат. Нестабильный конденсат по конденсатопроводу подают на ГПЗ или НПЗ. При отсутствии конденсатопровода транспортировать нестабильный конденсат другими видами транспорта нельзя, так как он находится под достаточно высоким давлением. Поэтому промысловая обработка конденсата заключается в его стабилизации.

Стабилизация конденсата — это процесс одно- или многоступенчатого снижения давления до атмосферного и повышение температуры примерно до 20 °С. При стабилизации из газа выделяется газ дегазации. Он состоит в основном из этана и пропан-бутанов. Это ценное сырье для переработки. Поэтому газ дегазации подают на ГПЗ, а если это невозможно, то в газопроводы, и только в исключительных случаях сжигают на факелах.

Источник

5.4 Промысловая подготовка газа

Задачами промысловой подготовки газа являются его очистка от мехпримесей, тяжелых углеводородов, паров воды, сероводорода и углекислого газа.

Природный газ, поступающий из скважин, содержит в виде примесей твердые частицы (песок, окалина), конденсат тяжелых углеводородов, пары воды, а в ряде случаев сероводород и углекислый газ. Присутствие в газе твердых частиц приводит к абразивному износу труб, арматуры и деталей компрессорного оборудования, засорению контрольно-измерительных приборов.

Конденсат тяжелых углеводородов оседает в пониженных точках газопроводов, уменьшая их проходное сечение.

Наличие водяных паров в газе приводит к коррозии трубопроводов и оборудования, а также к образованию в трубопроводах гидратов — снегоподобного вещества, способного полностью перекрыть сечение труб.

Сероводород является вредной примесью. При его содержании большем, чем 0.01 мг в 1 л воздуха рабочей зоны, он ядовит. А в присутствии влаги сероводород способен образовывать растворы сернистой и серной кислот, резко увеличивающих скорость коррозии труб, арматуры и оборудования.

Углекислый газ вреден тем, что снижает теплоту сгорания газа, а также приводит к коррозии оборудования.

5.4.1 Очистка газа от механических примесей

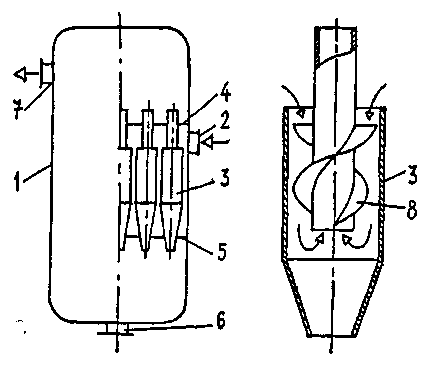

Для очистки природного газа от мехпримесей используются аппараты 2-х типов:

- работающие по принципу «мокрого» улавливания пыли (масляные пылеуловители);

- работающие по принципу «сухого» отделения пыли (циклонные пылеуловители);

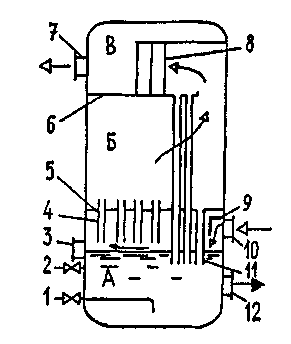

На рисунке 5.12 представлена конструкция вертикального масляного пылеуловителя. Это вертикальный цилиндрический сосуд со сферическими днищами. Пылеуловитель состоит из трех секций:

- промывочной А (от нижнего днища до перегородки 5), в которой все время поддерживается постоянный уровень масла;

- осадительной Б ( от перегородки 5 до перегородки 6), где газ освобождается от крупных частиц масла;

- отбойной (скрубберной) секции В (от перегородки 6 до верхнего днища), где происходит окончательная очистка газа от захваченных частиц масла.

Источник

24,25,26. Сбор и подготовка природного газа на промыслах.

Третий этап добычи нефти и газа – это сбор и подготовка к транспорту скважинной продукции.

Сбор газа, точнее, сбор продукции газовых и газоконденсатных скважин – это технологический процесс внутрипромысловой транспортировки сырого газа от скважин или кустов скважин до установок подготовки его к дальнему транспорту.

Элементы газосборной сети являются общими для разных месторождений и состоят обычно из фонтанных елок, газоотводящих линий (манифольдов, шлейфов), отключающих задвижек, газосборных коллекторов, конденсатопроводов, промысловых газосборных пунктов (ПГСП).

Внутрипромысловые газопроводы обычно подразделяют на шлейфы и газосборные коллекторы, различающиеся диаметрами труб. Газопроводы малого диаметра от одиночных скважин (с внутренними диаметрами 102, 125, 150 мм) или от кустов скважин (с диаметрами 219, 279, 325, реже 426 и 500 мм) называют в газовой промышленности шлейфами, а аналогичные трубопроводы от нефтяных скважин называют выкидными линиями. Газовые потоки с нескольких шлейфов могут объединяться в газосборный коллектор – трубопровод диаметром 325, 426 или 500 мм, ведущий к установкам промысловой обработки сырого газа.

Системы промыслового сбора природного газа.

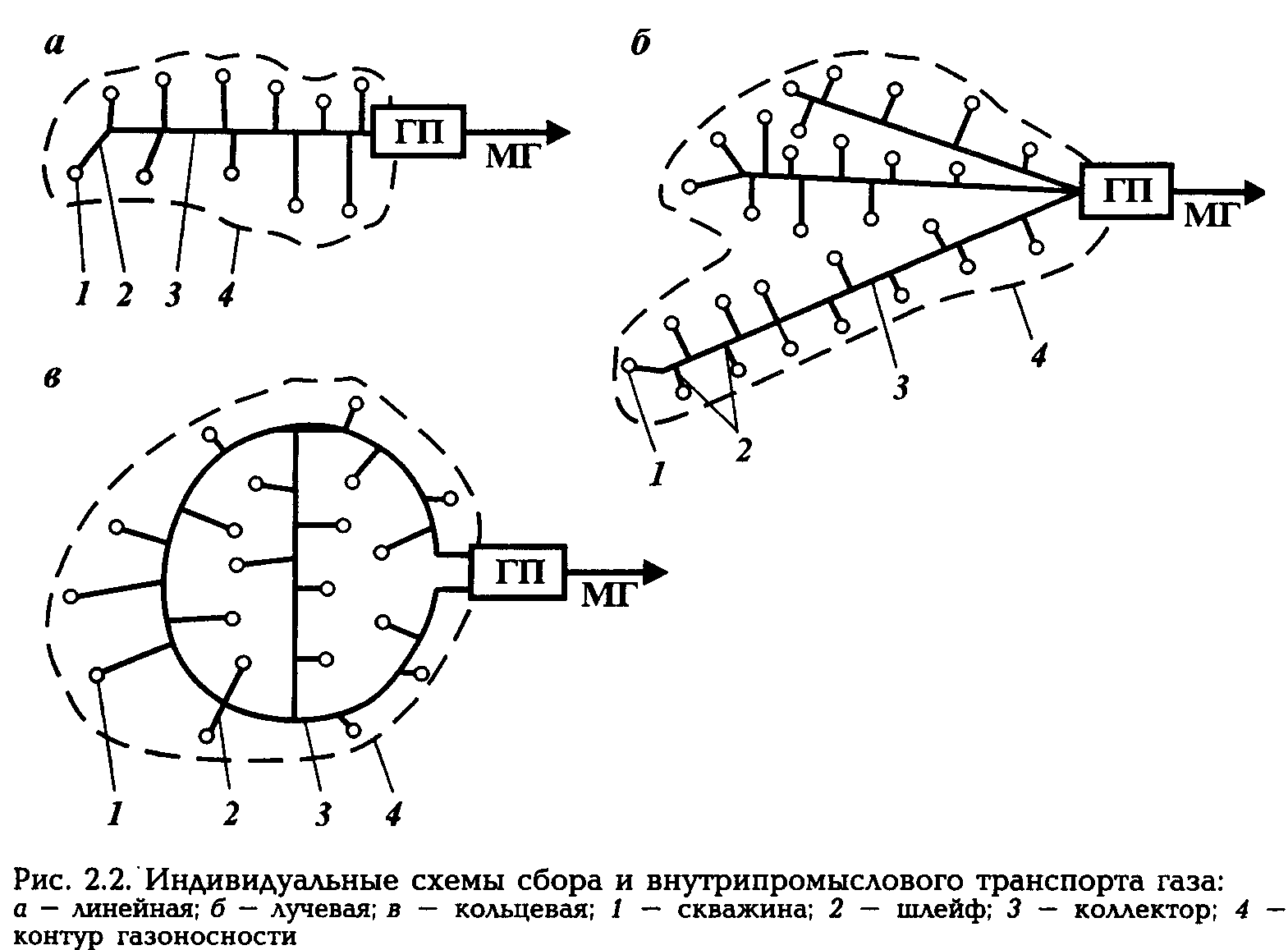

В зависимости от конфигурации газосборных коллекторов можно выделить индивидуальные системы сбора и групповые.

Индивидуальные схемы бывают трех основных типов:

- линейная (газосборный коллектор представляет собой одну линию, рисунок 11.1.а);

- лучевая (коллекторы сходятся в виде лучей к центральному сборному пункту, рисунок 11.1.б);

- кольцевая (газосборный коллектор огибает площадь газового месторождения, рисунок 11.1.в).

Рисунок 11.1 – Индивидуальные системы сбора и внутрипромыслового транспорта скважинной продукции:

а – линейная; б – лучевая; в – кольцевая;

1- скважина; 2- шлейф; 3 – коллектор; 4 – контур газоносности.

Та или иная схема выбирается в зависимости от формы газоносной структуры, особенностей размещения скважин на месторождении, их числа, а также от требований надежности системы.

Недостатки индивидуальных схем сбора и промысловой обработки газа:

- для обслуживания скважин и прискважинного оборудования требуется значительное количество квалифицированного персонала;

- промысловое оборудование рассредоточено по большой территории, что

приводит к высокой металлоемкости коммуникаций, значительным длинам промысловых дорог и т.д.;

- сложности надежного функционирования систем дистанционного управления технологическим режимом работы скважин и промыслового прискважинного оборудования.

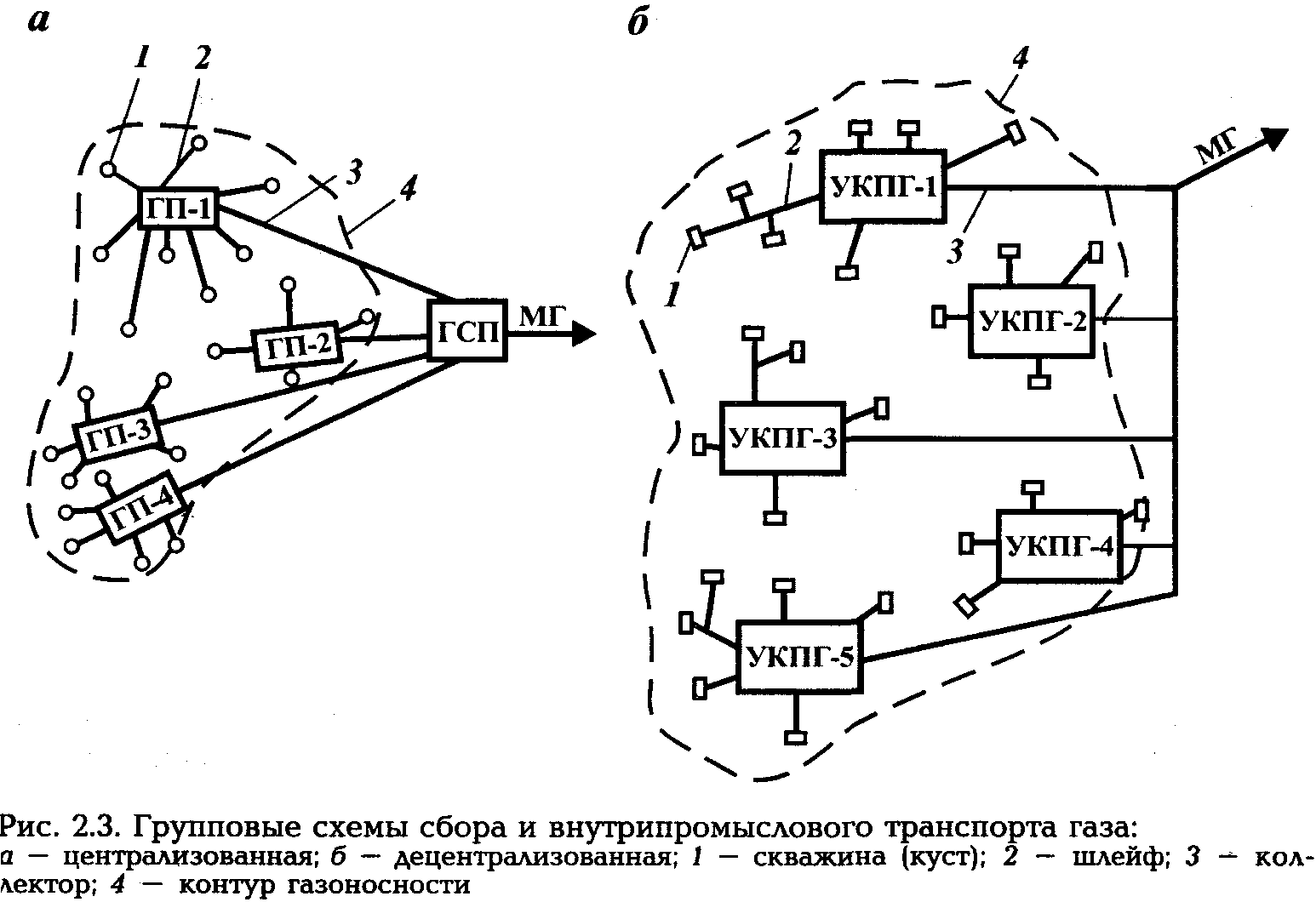

Экономически и технологически более прогрессивными являются групповые схемы сбора и внутрипромыслового транспорта газа.

В этом случае газ со скважин подается по шлейфам на сборные пункты (установки предварительной подготовки газа – УППГ), где проводится замер и первичная сепарация газа. Затем газ подается в систему газосборных коллекторов, из которых поступает на групповой или сборный пункт ГСП (УКПГ), который может совмещаться с головными сооружениями магистрального газопровода. На ГСП газ проходит окончательную очистку и осушку и поступает в МГ. Такая групповая схема называется централизованной (рисунок 11.2.а).

При наличии нескольких УКПГ (рисунок 11.2.б) групповая схема называется децентрализованной (в МГ поступает подготовленный газ с нескольких УКПГ).

Рисунок 11.2 — Групповые схемы сбора и внутрипромыслового транспорта природного газа:

а – централизованная; б – децентрализованная;

1 — скважина (куст)); 2 – шлейф; 3 – коллектор; 4 – контур газоносности.

?. Классификация и основные сооружения магистральных газопроводов.

Трубопроводы, предназначенные для транспортировки газа из районов добычи к местам потребления, называются магистральными газопроводами (МГ).

В зависимости от рабочего давления МГ подразделяются на три класса:

- Iкласс – газопроводы высокого давления, выше 2,5 МПа;

- IIкласс – газопроводы среднего давления, 1,2-2,5 МПа;

- IIIкласс – газопроводы низкого давления, ниже 1,2 Мпа.

Магистральные газопроводы имеют ответвления, которые предназначены либо для отвода газа к отдельным попутным его потребителям, либо для приема газа в МГ из расположенных на трассе источников газа – газовых месторождений.

По магистральному газопроводу на начальном участке газ перекачивается за счет естественной энергии пластового давления подключенных месторождений. Дальнейшая транспортировка осуществляется с помощью газоперекачивающих агрегатов.

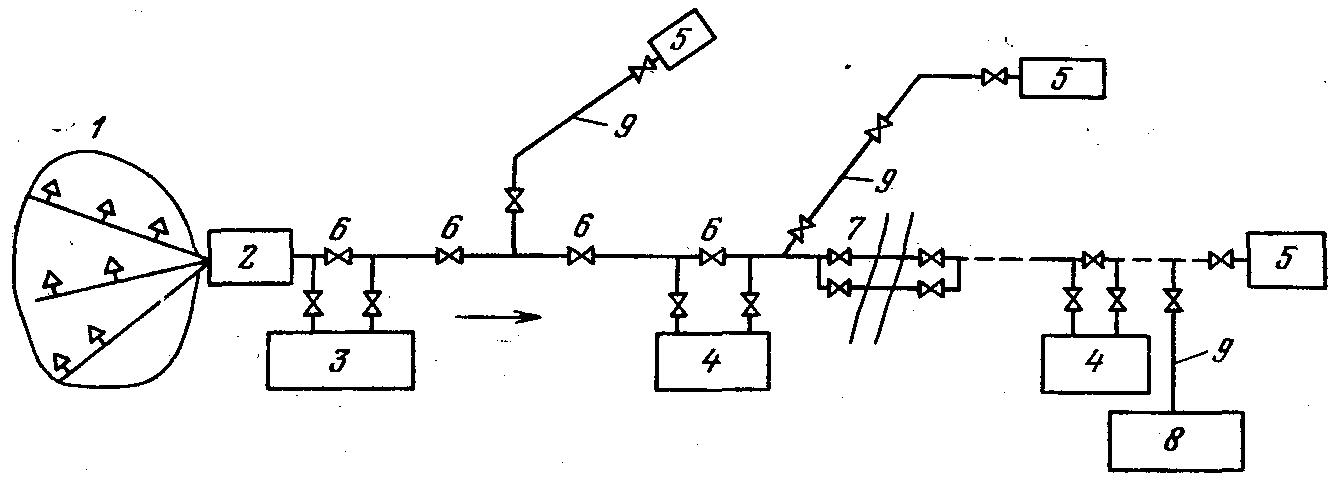

Основными элементами магистрального газопровода являются (рисунок 11.3):

- линейная часть (трубопроводы, система антикоррозионной защиты, линии связи и т.д.);

- головные сооружения, на которых проводится подготовка добываемого газа к транспортировке (очистка, осушка и т.д.);

- компрессорные (газоперекачивающие) станции, предназначенные для перекачки газа;

- подземные газохранилища;

- газораспределительные станции;

- вспомогательные сооружения.

Рисунок 11.3 — Схема магистрального газопровода:

2 – газосборная сеть (промысловый пункт сбора газа);

4 – промежуточные компрессорные станции;

5 – газораспределительные станции;

7 – двухниточный переход через водную преграду;

8 – подземное хранилище газа;

9 – отводы от основной магистрали.

Источник