Низкотемпературная ректификация

Низкотемпературная ректификация — это процесс разделения газовых смесей при низких температурах.

Процесс низкотемпературной ректификации термодинамически более выгоден, чем процесс абсорбции Схема НТР эффективнее схемы НТА и аппаратурное оформление проще.

Принципиальное отличие схемы НТР от НТК состоит в том, что сырье, поступающее на установку после охлаждения, без предварительной сепарации подается в ректификационную колонну.

В промышленности этот метод используют в следующих процессах:

-для разделения природных и нефтяных газов;

-для получения гелия, водорода, дейтерия, оксида углерода;

-для разделения воздуха с целью получения кислорода, азота и инертных газов (неона, криптона, ксенона, аргона);

-для очистки некоторых газов.

Как правило, низкотемпературная ректификация позволяет провести разделение с меньшей затратой работы, чем при других способах, и получить чистые продукты.

В технологической схеме процессу низкотемпературной ректификации предшествует низкотемпературная конденсация без отделения газовой фазы с подачей сырья в ректификационную колонну в двухфазном состоянии.

Перевод газов в жидкость осуществляется при охлаждении их до температур ниже температуры кипения.

Конструктивное оформление установок низкотемпературной ректификации имеет ряд особенностей:

-в схемах низкотемпературной ректификации используются внешние или внутренние холодильные циклы;

-для подвода тепла в куб колонны используются кипятильники, расположенные непосредственно под колонной, в которых теплоносителем служит подаваемое на разделение сырье, либо ребойлеры, в змеевик которых подается сырьевой поток, а тепло в колонну поступает с паровой фазой, выделенной в ребойлере из кубового продукта колонны;

-ректификационная колонна может не иметь холодильника-конденсатора для верхнего продукта и работать как колонна исчерпывания, например на установках разделения воздуха, когда практически невозможно подобрать охлаждающий агент для конденсации паров такого низкокипящего компонента, как азот.

В зависимости от принципиальной схемы установки низкотемпературной ректификации ректификационные колонны подразделяют на ректификационно-отпарные и конденсационно-отпарные.

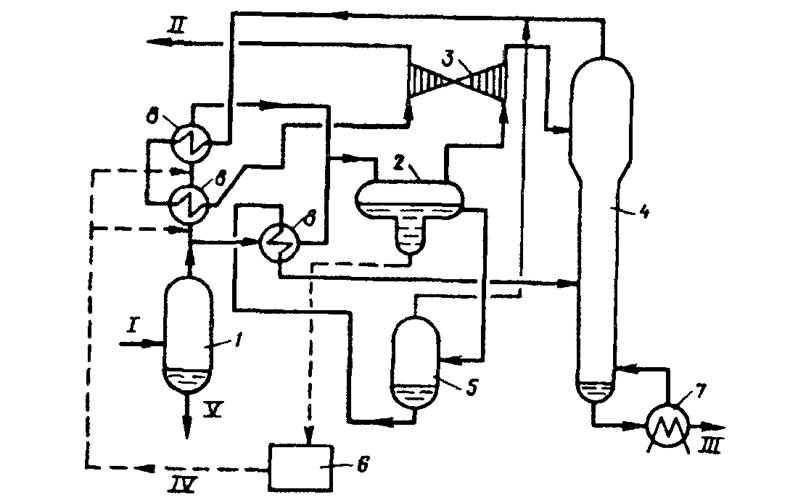

Рис.37. Принципиальная схема процесса низкотемпературной конденсации (НТК):

1,2- сепараторы 1-й и 2-й ступеней; 3- турбодетандер; 4- ректификационная колонна; 5 — выветриватель конденсата; 6 — блок регенерации ингибитора гидратообразования; 7 -ребойлср; 8 — теплообменники; I и II — исходный и отсепарированный газ; III — ШФЛУ; IV- ингибитор гидратообразования; V- конденсат сырого газа.

В ректификационно-отпарных колоннах газовый поток охлаждается последовательно в теплообменнике обратным потоком сухого газа и в холодильнике, в результате чего он переходит в двухфазное состояние (частично конденсируется) и без предварительной сепарации подается в среднюю часть колонны. Верхний продукт колонны проходит через конденсатор-холодильник и поступает в рефлюксную емкость, где отделяется газовая фаза, а сконденсировавшиеся углеводороды возвращаются в качестве орошения в верх колонны.

Для охлаждения сырьевого газового потока в схему может быть включен либо холодильник с внешним хладагентом -пропаном, этаном и т.д. либо дроссели и турбодетандеры для получения холода за счет расширения технологических потоков.

Во втором случае газовый поток после охлаждения с частичной конденсацией обратным потоком сухого газа в теплообменнике поступает в сепаратор на разделение (рис.38). Газовая фаза из сепаратора поступает в турбодетандер, где в следствие расширения охлаждается, а жидкая фаза проходит через дроссель. Перепад давления в турбодетандере и дросселе должен быть одинаковым. Затем газовая и жидкая фазы объединяются и поступают в середину колонны в качестве питания. При использовании схемы ректификации с внешним холодильным циклом требуются меньшие расходы энергии, но более высокие капитальные затраты. По второму варианту требуется больший расход энергии при эксплуатации, но ниже капитальные затраты. Схему с дросселированием и детандированием технологических потоков целесообразно использовать в тех случаях, когда имеется свободный перепад давления между сырьевым и сухим газом и нет необходимости дожимать газ перед подачей его в магистральный трубопровод.

В схемах разделения углеводородного газа с использованием конденсационно-отпарных колонн сырой газ охлаждается последовательно обратным потоком сухого газа (или смешивается с ним), доохлаждается в холодильниках с внешним хладагентом и поступает на разделение в сепаратор, откуда отбензиненный газ выводится с установки, а сконденсировавшиеся углеводороды поступают на верхнюю тарелку колонны. В этом случае снижается нагрузка на колонну путем отделения основного количества сухого газа в сепараторе. Поэтому можно использовать менее дорогое оборудование меньшей производительностью. Но предыдущая схема (с ректификационно-отпарной колонной) позволяет повысить четкость разделения в следствие присутствия больших количеств низкокипящих компонентов, которые повышают парциальное давление извлекаемых компонентов в жидкой фазе и ускоряют процессы массообмена.

Более выгодна схема отбензинивания природного газа методом низкотемпературной ректификации с вводом сырья двумя потоками. Эта схема позволяет снизить энергозатраты примерно на 10 % и осуществлять процесс при более высоких температурах.

В схемах с двухпоточной подачей сырья (рис.39) одна его часть (60 %) поступает без охлаждения в среднюю часть колонны, а вторая часть (40 %) охлаждается в рекуперативном теплообменнике обратным потоком сухого газа, отводимым с верха ректификационной колонны. На входе в теплообменник в поток сырого газа впрыскивают гликоль для предотвращения гидратообразования. После теплообменника охлажденный сырьевой поток смешивается с верхним продуктом ректификационной колонны, дополнительно охлаждается в пропановом испарителе до температуры минус Гликоль за счет разности плотностей собирается в сборнике гликоля и направляется на регенерацию. В нижней части сепаратора собирается гликоль и углеводородный конденсат.

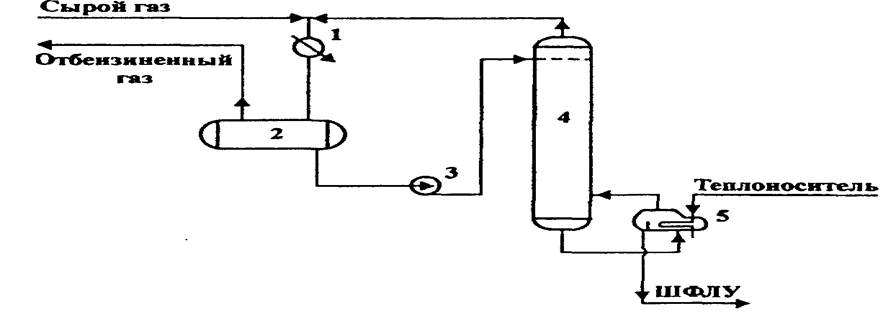

Рис.38. Схема конденсационно-отпарной колонны установки НТР:

1 — холодильник-конденсатор; 2 — сепаратор; 3 — насос; 4 — ректификационная колонна; 5 – ребойлер

Сухой газ после охлаждения сырьевого потока в рекуперативном теплообменнике направляется в магистральный трубопровод, а углеводородный конденсат из трехфазного сепаратора — на верх ректификационной колонны.

Подвод тепла в куб колонны осуществляется путем подачи паров из ребойлера, где в качестве теплоносителя при работе колонны в области низких температур может использоваться непосредственно сырьевой поток.

Для процессов ректификации природного газа с выделением этановой и метановой фракций используется более глубокое охлаждение с дросселированием и детандированием технологических потоков.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник

Низкотемпературная конденсация и ректификация (НТК)

Низкотемпературная конденсация (НТК) — процесс изобарного охлаждения природного газа, попутного нефтяного газа (ПНГ) сопровождающий последовательной конденсацией отдельных компонентов газового конденсата или их фракций при определенном давлении.

Осуществляется при температуре от 0 до -30°C.

Разделение углеводородных газов методом НТК осуществляется путем охлаждения их до заданной температуры при постоянном давлении, сопровождающегося конденсацией извлекаемых из газов компонентов, с последующим разделением в сепараторах газовой и жидкой фаз.

Высокой четкости разделения углеводородных газов путем однократной конденсации и последующей сепарации добиться практически невозможно, поэтому современные схемы НТК включают колонну деметанизации или деэтанизации.

Газовая фаза при этом выводится с установки с последней ступени сепарации, а жидкая фаза после теплообмена с потоком сырьевого газа поступает на питание в колонну деметанизации или деэтанизации.В этом случае ректификация, как правило, предназначается для отделения остаточных количеств растворенных газов из жидкой фазы.

НТК осуществляется по следующей схеме.

Газ из скважины по шлейфу проходит через сепаратор 1 й ступени (для предварительного отделения жидкости, выделившейся в подъёмных трубах и шлейфе), затем поступает в газовый теплообменник, где охлаждается встречным потоком отсепарированного холодного газа.

После теплообменника газ, проходя через штуцер (эжектор), редуцируется до давления максимальной конденсации (или близкого к нему), при этом, его температура снижается (за счет дроссель-эффекта).

B сепараторе вследствие изменения термодинамических условий и снижения скорости газового потока выпадают конденсат и влага, которые, накапливаясь в конденсатосборнике, периодически выпускаются в промысловый сборный коллектор-конденсатопровод и далее на узел стабилизации конденсата.

C целью более рационального использования энергии пласта в схему вместо штуцера может быть включён Турбодетандерный агрегат (ТДА).

При снижении давления газа до значения, при котором не представляется возможным обеспечить заданную температуру сепарации за счет энергии пласта, в схему включается источник искусственного холода — Холодильный агрегат.

Технологический режим установки HTК определяется термодинамической характеристикой месторождения, составом газа и газового конденсата, a также требованиями, предъявляемыми к продукции нефтепромысла.

Для предупреждения образования гидратов в схемах HTК предусматривается ввод в газовый поток ингибитора гидратообразования.

Давление последней ступени сепарации определяется давлением в газопроводе, температура — из условия глубины выделения влаги и тяжёлых углеводородов.

Технология НТК пригодна для любой климатической зоны, допускает наличие в газе не углеводородных компонентов, обеспечивает степень извлечения конденсата (C5+B) до 97%, a также температуру точки росы, при которой исключается выпадение влаги и тяжёлых углеводородов при транспортировании природного газа.

Достоинством установки HTК являются низкие капитальные и эксплуатационные затраты (при наличии свободного перепада давления), недостатком — низкие степени извлечения конденсатообразующих компонентов из тощих газов, непрерывное снижение эффективности в процессе эксплуатации за счёт облегчения состава пластовой смеси, необходимость коренной реконструкции в период исчерпания дроссель-эффекта.

Для повышения эффективности HTК используют сорбцию в потоке (впрыск в поток газа стабильного конденсата или других углеводородных жидкостей) и противоточную абсорбцию отсепарированного газа.В процессе низкотемпературной конденсации сжатый газ охлаждается до низких температур специальными хладагентами (пропаном, аммиаком), в результате чего значительная часть газа конденсируется. Углеводородный конденсат, содержащий все углеводороды, входящие в состав исходного газа, отделяется в сепараторе и затем подается в ректификационную колонну — деэтанизатор.

Сверху колонны отводится метан и этан, а снизу — нестабильный газовый бензин

Низкотемпературная ректификация (НТР) — основана на охлаждении газового сырья до температуры, при которой система переходит в 2-фазное состояние (охлажденный газ и выпавший из него углеводородный конденсат) и последующем разделении образовавшейся газожидкостной смеси без предварительной сепаратции в тарельчатых или насадочных ректификационных колоннах.

Низкотемпературная ректификация отличается от процесса низкотемпературной конденсации тем, что процесс ректификации происходит при более низкой температуре.

Сверху колонны уходит отбензиненный газ, а снизу — деметанизированный углеводородный конденсат.

Этан из конденсата отделяют во 2 й колонне — деэтанизаторе.

НТР по сравнению с НТК позволяет проводить разделение углеводородных смесей с получением более чистых индивидуальных углеводородов или узких фракций.

Источник