Что такое СПГ

Сжиженный природный газ (СПГ) — природный газ, преимущественно метан, переведенный в жидкое состояние путем конденсации при криогенных температурах. При атмосферном давлении температура конденсации природного газа составляет порядка −161,5 °С. В процессе сжижения природного газа происходит уменьшение его объема ориентировочно в 600 раз. СПГ представляет собой нетоксичную жидкость с относительно высокой массовой теплотой сгорания.

Производство СПГ

Малотоннажное производство СПГ осуществляется на комплексах по сжижению природного газа (КСПГ), предназначенных для приёма из газотранспортной системы, коммерческого учёта, предварительной подготовки и осушки природного газа, сжижения природного газа и дальнейшего отпуска СПГ потребителю. Типовая производительность малотоннажных КСПГ в среднем составляет менее 10 т/ч СПГ.

Существуют различные технологии производства СПГ, на территории РФ функционируют КСПГ, работающие по циклам высокого давления с применением компрессора и холодильной машины; среднего давления с применением турбодетандерных агрегатов; полного сжижения с внешним закрытым азотным циклом.

С учетом особенностей газотранспортной системы России, в частности наличием газораспределительных станций с большим перепадом входного и выходного давлений, перспективным является устройство КСПГ на ГРС по циклу среднего давления с применением турбодетандерных агрегатов.

Природный газ поступает на КСПГ по отводу от газопровода высокого давления, расположенному до объекта редуцирования газа. Производится коммерческий учет расхода газа через КСПГ, его фильтрация от механических примесей и отделение капельной жидкости. Далее газ поступает в блок комплексной очистки, где происходит удаление воды, диоксида углерода и других примесей перед подачей газа в технологическое оборудование.

Очищенный газ последовательно охлаждается в теплообменных аппаратах криогенного блока, дросселируется и направляется в сепаратор, где происходит разделение полученной парожидкостной смеси. Часть природного газа пропускается через детандерные агрегаты, где газ совершает работу на лопатках турбины, которая может быть использована для генерации электроэнергии на собственные нужды; при расширении газ охлаждается, и его холод рекуперируется в блоке сжижения. Произведенный СПГ отводится на хранение либо отгрузку потребителю, а неожиженная часть потока газа возвращается в газопровод низкого давления.

Особенностью выбранной технологии является необходимость наличия потребителя газа низкого давления для осуществления сброса неожиженной в технологическом процессе части газа. К преимуществам данной технологии относятся низкие эксплуатационные расходы КСПГ, минимальное энергопотребление основного технологического блока и энергетическая автономность за счет генерации энергии на собственные нужды.

Сферы применения СПГ

В качестве газомоторного топлива на крио-АЗС и экипировочных пунктах. КПГ, получаемый путем регазификации СПГ, является наиболее востребованным ресурсом для легкового автотранспорта и с/х техники, а СПГ – для пассажирского и грузового авто-, ж/д- и водного транспорта.

В качестве топлива энергоустановок предприятий и отдельных объектов энергетики, топлива хозяйственно-бытовых нужд населения. Для автономной газификации потребителей СПГ доставляется до СПХР (систем приема, хранения и регазификации), где проходит через процесс регазификации перед дальнейшей подачей по трубопроводам.

Электрической энергии, которая может быть получена при производстве СПГ на перепаде давления газа и при его регазификации.

Преимущества СПГ перед традиционными видами топлива

СПГ имеет ряд коммерческих, экологических и энергетических преимуществ перед традиционными видами топлива при применении как в качестве моторного топлива, так и топлива энергоустановок.

Более высокие показатели массовой низшей теплоты сгорания топлива и коэффициент полезного действия энергетического оборудования

Источник

Производство сжиженного природного газа (СПГ)

Производство сжиженного природного газа основано на значительном (примерно в 600 раз) уменьшении занимаемого этим газом объема. СПГ – криогенная жидкость, получаемая из природного газа охлаждением до температуры конденсации -161,5 °C. Температура кристаллизации – -182,5 °C, плотность – 0,42 кг/л.

За счет этого достигается существенное сокращение расходов на хранение и транспортировку, которая может осуществляться специальными судами, контейнерами, автомобильным и железнодорожным транспортом и т.д., что позволяет СПГ составить серьезную конкуренцию традиционному трубопроводному газу. Кроме того, хранение СПГ обходится недорого; при этом образуются огромные “буферы энергии”, доступ к которым обеспечивается за считанные секунды.

Технологический процесс

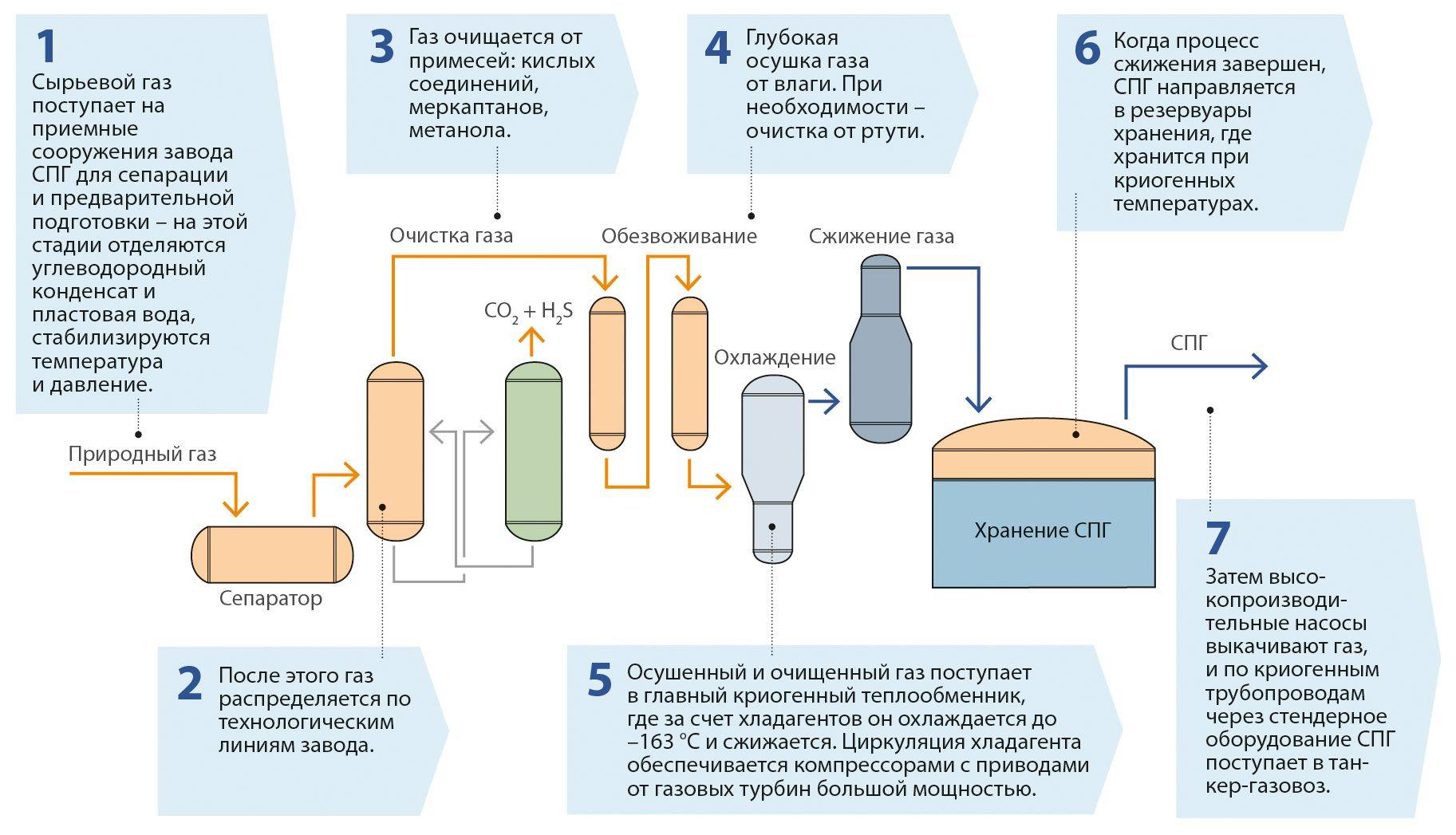

Как правило, производство СПГ включает следующие установки:

- а) подготовка газа;

- б) сжижение газа;

- в) фракционирование;

- г) хранение сжиженного газа;

- д) системы отгрузки.

Очистка газа

Сырой природный газ на входе подвергается фильтрации для очистки от взвешенных твердых частиц. Далее поток через входные сепараторы-каплеуловители. Где газ очищается от капельных жидкостей, захваченных потоком из трубопроводов. После выхода из сепаратора-газоуловителя газ направляется на установку удаления кислых компонентов.

Существует несколько способов очистки природного газа от кислых примесей:

Большинство заводов СПГ используют аминовую очистку от углекислого газа и сероводорода – метод химической абсорбции водными растворами амина (МЭА, ДЭА, ДГА, МДЭА) и его соединениями с активаторами.

В результате взаимодействия кислых газов с аминовыми растворами в очистной системе образуется воды, содержание которой в природном газе ограничено 1 ppmv, это определяет порядок размещения в технологической цепи обезвоживающей установки адсорбционной установки.

Установки сжижения газа

В настоящее время используются различные технологические процессы, основанные на одном принципе: охлаждение и конденсация природного газа в теплообменном аппарате одним или более хладагентами.

К ключевым компонентам оборудования процесса сжижения относятся, прежде всего, теплообменники и компрессоры, а к технологическим – тип хладагента и способ охлаждения.

Процесс сжижения природного газа – перевод в жидкое состояние основного его компонента – метана. На рисунке приведен пример технологической схемы сжижения природного газа.

В промышленности применяются как процессы сжижения природного газа с целью получения сжиженного природного газа как конечного продукта, так и процессы сжижения в сочетании с процессами низкотемпературного фракционирования попутных и природных газов, позволяющие выделять из этих газов газовый бензин, бутаны, пропан и этан, а также извлекать гелий из гелиеносных природных и попутных газов.

Чтобы сжижить природный газ, его необходимо охладить до температуры порядка -160 °C, то есть температуры ниже критической. Существует несколько способов достижения холода такой глубины.

В настоящее время для получения сжиженного природного газа применяются два процесса:

- конденсация при постоянном давлении (компримирование);

- теплообменный: рефрижераторный с использованием охладителя или турбодетандерный/дросселирование с получением необходимой температуры при резком расширении газа.

Процесс сжижения природного газа является весьма энергоемким, вследствие чего в настоящее время в мировой практике зачастую отдают предпочтение теплообменным способам сжижения.

Дросселирование позволяет получать сжиженный природный газ при малых энергетических затратах. Недостатком является низкий коэффициент ожижения – до 4%, и требование многократной перегонки.

В компрессорно-детандерной схеме охлаждение газа происходит за счет совершения работы на лопатках турбины. Использование энергии вращающейся турбины позволяет сделать процесс сжатия газа энергетически более эффективным.

Коэффициент сжижения компрессорно-детандерных установок невысок – до 14%. Это значит, что для реализации такой схемы, так же как и для дроссельной, необходимо наличие магистрали низкого давления для сброса в нее несжиженной части природного газа.

Кроме того, выделяют следующие системы сжижения газа:

- классический каскадный цикл с последовательным использованием в качестве хладагентов пропана, этилена и метана путем последовательного снижения их температуры кипения;

- цикл с двойным хладагентом – смесью этана и метана;

- расширительные циклы сжижения;

- новый способ “объединенный” автохолодильный каскадный цикл (ARC), в котором производится ступенчатая конденсация углеводородов с использованием их в качестве хладагентов в последующей ступени охлаждения при циркуляции неконденсирующегося азота.

Каскадная схема, в которой раздельно используются три хладагента с последовательно снижающейся температурой кипения, требует больших капитальных, но меньших эксплуатационных затрат. Эта схема была последовательно усовершенствована; в настоящее время чаще применяется смесь хладоагентов; новая схема называется самоохлаждающей, так как часть хладоагента – этан и пропан – получаются из сжижаемого природного газа. Капитальные затраты при этом несколько ниже. В большинстве случаев в каскадных схемах используются поршневые компрессоры, сравнительно дорогостоящие как по капитальным, так и по эксплуатационным затратам.

Расширительные схемы представляют существенный интерес, так как в них могут использоваться центробежные, более экономичные, машины, но расширительные циклы требуют затрат энергии на 20 – 30% больших, чем каскадные. Охлаждение достигается изоэнтропийным расширением метана в турбодетандере. Поток газа, предварительно очищенного от воды, углекислого газа и других загрязнений, сжижается под давлением за счет теплообмена с холодным расширенным газовым потоком.

В эксплуатационных расходах на процесс сжижения природного газа, помимо стоимости природного газа, значительную долю составляют энергетические затраты, затраты на очистку и осушку газа, а также амортизационные расходы.

Лицензиары и технологии

Технологии сжижения больших заводов СПГ в мире:

- AP-C3MR — разработан Air Products & Chemicals, Inc. (APCI)

- AP-X — разработан Air Products & Chemicals, Inc. (APCI)

- AP-SMR (Single Mixed Refrigerant) — разработан Air Products & Chemicals, Inc. (APCI)

- Cascade — разработан ConocoPhillips

- MFC (mixed fluid cascade) — разработан Linde

- PRICO (SMR) — разработан Black & Veatch

- DMR (Dual Mixed Refrigerant)

- Liquefin — разработан Air Liquide

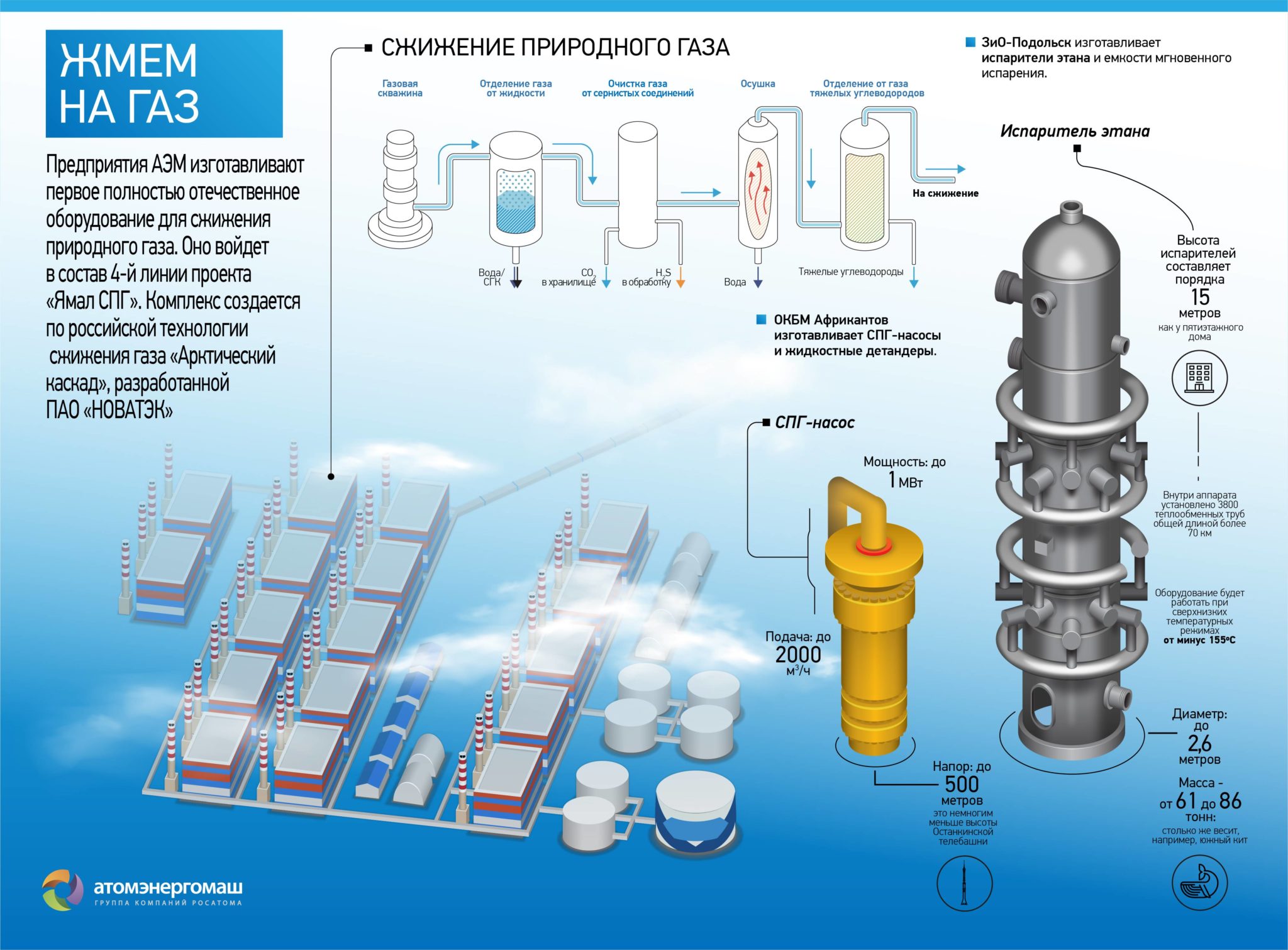

- “Арктический каскад” для ПАО “НОВАТЭК” (Ямал СПГ)

Источник