Подготовка попутного газа нефтедобычи к транспорту с применением трёхпоточной вихревой трубы

Ихсанов, К. А. Подготовка попутного газа нефтедобычи к транспорту с применением трёхпоточной вихревой трубы / К. А. Ихсанов, Р. И. Джусупкалиева, Алмат Сакенулы Салимгереев. — Текст : непосредственный // Молодой ученый. — 2019. — № 40 (278). — С. 13-16. — URL: https://moluch.ru/archive/278/62826/ (дата обращения: 18.08.2023).

В зависимости от состава газа, геологических условий месторождения и технологических возможностей, часто применяют несколько способов утилизации попутного газа. В данной статье рассматривается использование трехпоточной вихревой трубы для подготовки газа к транспорту. Объясняется принцип работы ТВТ и технология, условия использования в производстве.

Ключевые слова: углеводороды, ТВТ (трехпоточная вихревая труба), факел, попутный нефтяной газ, температура, фракция.

Попутный нефтяной газ в зависимости от состава углеводородов является ценным сырьем для нефтехимического производства. При его переработке на газоперерабатывающих предприятиях возможно получение целого ряда ценных продуктов. Но для переработки газ необходимо транспортировать на газоперерабатывающее предприятие, что не всегда является возможным, в особенности для удаленных месторождений. При отсутствии возможности транспортировки газа нефтегазодобывающие предприятия зачастую вынуждены сжигать его на факелах. Это приводит не только к невосполнимым потерям ценного сырья, но и наносится огромный ущерб экологии региона.

В современных условиях большинство нефтегазодобывающих компаний быстрыми темпами внедряют в производство технологии по утилизации попутного газа. В соответствии с требованиями законодательства Республики Казахстан нефтегазодобывающие предприятия обязаны внедрять эффективные технологии утилизации попутного газа для того чтобы соответствовать требованиям нормативных актов по обеспечению минимальных технологических потерь. Но, несмотря на это утилизация попутного нефтяного газа до сих пор является малорентабельной и трудоёмкой [1].

Как показывает практика, на сегодняшний день получили распространение следующие способы утилизации попутного газа:

- Закачка в пласт для поддержания пластового давления; водогазовое воздействие; закачка в подземные хранилища газа. В данной ситуации утилизация производится с минимальным уровнем переработки в условиях промысла.

- Транспортировка газа или газожидкостной смеси к месту переработки. Требуется выполнение ряда технологических операций по подготовке газа для соответствия техническим условиям эксплуатации трубопровода.

- Использование в качестве топливного газа на электростанциях, или для приводов компрессорного оборудования [2].

Среди малораспространенных методов утилизации можно отметить методы утилизации такие как:

– синтез моторных топлив или других продуктов на промысле;

– переработка мини-ГПЗ на месторождении;

– транспортировка в виде газовых гидратов и др.

В зависимости от состава газа, геологических условий месторождения и технологических возможностей, часто применяют несколько способов утилизации попутного газа.

Для подготовки газа к транспортировке по магистральному трубопроводу необходимо выполнить ряд технологических операций, сопровождающихся процессами абсорбции, адсорбции, низкотемпературной конденсации и т. д. Данные операции обычно выполняются на газоперерабатывающих заводах, являются технологически сложными, а также требуют значительных материальных и энергетических затрат. В промысловых условиях выполнение технологических операций по подготовке газа не всегда представляется возможным.

В отличие от вышеотмеченных технологий подготовки газа более экономичными являются газодинамические технологии, для которых необходим перепад давления (1,3–1,6) МПа. К ним относятся пульсационные охладители газа, волновые детандеры, газодинамические осушители, вихревые трубы.

Оборудование, необходимое для реализации этих методов, характеризуется простотой в эксплуатации и низкой стоимостью, при этом данное оборудование используется совместно с другими методами [2].

Ограничивающим фактором использования газодинамических методов является необходимость наличия значительного избыточного давления, значительно выше потребляемого (как правило, в 2–4 раза). При низких давлениях методы малоэффективны. Сернистые соединения и СО2 не удаляются, требуется предварительная осушка газа, либо введение значительных избыточных количеств метанола. Методы очень чувствительны к изменению объема подготавливаемого газа.

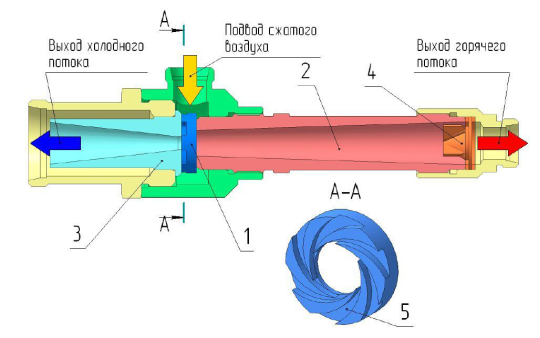

Из известных технологий наиболее эффективна технология осушки нефтяного газа, основанная на вихревом эффекте. Вихревой эффект (эффект Ранка-Хилша) впервые был описан в 1930–1940-х гг. французским инженером Ж. Ранком и немецким ученым Р. Хилшем. Вихревой эффект заключается в разделении закрученного потока в цилиндрической или конической камере на две фракции. Периферийная фракция имеет более высокую температуру, приосевая фракция — более низкую (рис. 1). При этом оба потока закручиваются в противоположенных направлениях.

Рис. 1. Схема вихревой трубы [3]: 1 — сопловой ввод; 2 — камера энергоразделения; 3 — диффузор холодного потока; 4 — развихритель горячего потока; 5 — сопловой сужающийся канал

Хотя эффект был описан еще в 40-х годах прошлого столетия на сегодняшний день среди ученых нет единого мнения о природе процессов, происходящих в вихревой трубе. На сегодняшний день существуют следующие теории, объясняющие природу данного эффекта [3]:

- центробежные гипотезы;

- гипотезы, использующие «Демон Максвелла»;

- гипотеза радиальных потоков Хилша-Фултона;

- гипотеза взаимодействия вихрей.

Несмотря на это данный эффект широко используется в системах кондиционирования, холодильном оборудовании, в процессах очистки и сжижении газов и т. д. По причине сложности процессов происходящих в трехпоточной вихревой трубе исследования проводятся в виде экспериментов и численного моделирования.

По сравнению с парокомпрессионными машинами вихревые трубы, работающие на эффекте Ранка-Хилша имеют ряд преимуществ таких как:

- отсутствие хладагентов и теплоносителей;

- компактность и простота конструкции;

- низкие затраты на изготовление, обслуживание и ремонт;

- высокая надежность, связанная с отсутствием подвижных узлов;

- быстрый выход на рабочий режим;

- оборудование позволяет осуществлять несколько процессов одновременно [3,6,7].

Среди недостатков данной технологии можно отметить относительно низкое значение энергетической эффективности и необходимость использования достаточно мощного компрессора. По этой причине при необходимости непрерывного получения холода в больших объемах вихревые трубы уступают парокомпрессорным установкам. Но в иных случаях отмеченные положительные свойства показывают перспективность данной технологии в сфере подготовки попутного нефтяного газа и позволяют придать технологическим системам такие качества, как безопасность, экологичность, технологичность, быстродействие, простота в изготовлении и эксплуатации. Указанные достоинства уже позволяют конкурировать с парокомпрессионными установками.

Как показывают исследования, с ростом вычислительных возможностей компьютерной техники значительно выросло качество математических моделей, что обеспечило более достоверные результаты численных экспериментов. При этом даже небольшое улучшение энергетических показателей современных вихревых труб позволит расширить область их конкурентоспособного применения.

Таким образом, вихревые трубы продолжают оставаться актуальным объектом изучения для исследователей. В настоящее время, в силу невысокой энергетической эффективности, охладителям подобного типа сложно конкурировать с традиционными холодильными установками [4–7]. Но несмотря на это, все более растущее понимание процессов позволяет предположить возможность и целесообразность использования труб Ранка-Хилша на стадии охлаждения газа при имеющемся скважинном давлении, что позволит снизить или полностью исключить дополнительные затраты на компримирование (сжатие) газа. Кроме того, проведение процесса абсорбционного разделения ПНГ при низких температурах дает возможность сохранить пропановую фракцию с целью ее дальнейшего использования в процессах нефтепереработки и нефтехимии.

- Гусев А. П., Система подготовки попутного газа нефтедобычи к транспорту с применением регулируемой трехпоточной вихревой трубы / А. П. Гусев, P. M. Исхаков, М. А. Жидков, Г. А. Комарова // Химическое и нефтегазовое машиностроение. — 2000. — № 7. — С. 16–18.

- М. А. Гулянский, А. А. Котенко, Е. Г. Крашенинников, С. В. Потехин, Методы утилизации нефтяного газа // Сферанефтегаз.РФ — 2013. — № 4. — С. 37.

- А. М. Белоусов, И. Х. Исрафилов, С. И. Харчук, Вихревая труба Ранка-Хилша как перспективное устройство получения низких температур // Научный журнал НИУ ИТМО. Серия «Холодильная техника и кондиционирование». — № 2, 2014

- Р. Ф. Ахметов, Г. М. Сидоров, Ф. Ш. Вильданов, В. О. Беркань, Совершенствование процесса выделения бензиновых фракций из попутного нефтяного газа с применением эффекта Ранка-Хилша // Башкирский химический журнал. 2015. Том 22. № 3 — С.73

- В. А. Девисилов, Д. А. Жидков, Газодинамическая очистка попутного нефтяного газа — путь к улучшению экологии планеты // Известия Самарского научного центра Российской академии наук, т. 16, № 1(6), 2014

- Азаров А. И. Вихревые трубы в промышленности. Изобретатель — машиностроению. Энергосбережение и вихревой эффект: исследование и освоение инновационных проектов. — СПб.: Изд-во ЛЕМА, 2010. — 170 с.

- Пиралишвили Ш. А., Поляев В. М., Сергеев М. Н. Вихревой эффект. Эксперимент, теория, технические решения — М.: УНПЦ «Энергомаш», 2000. — 414 с.

Основные термины (генерируются автоматически): попутный газ, подготовка газа, попутный нефтяной газ, вихревой эффект, способ утилизации, трехпоточная вихревая труба, вихревая труба, геологическое условие месторождения, нефтяной газ, состав газа.

Источник