Тема 6 Центробежные нагнетатели

Нагнетателями природных газов принято называть лопаточные компрессорные машины с соотношением давления сжатия свыше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе его сжатия.

Нагнетатель каждого агрегата является машиной центробежного типа. Движение газа и повышение давления в проточной части нагнетателя происходит за счет создания поля центробежных сил в рабочем колесе, обеспечивающего движение газа от центра колеса к его периферии и за счет преобразования кинетической энергии газа в потенциальную (энергию давления). Ротор приводится во вращение двигателем.

Все нагнетатели условно можно разделить на два класса: неполнонапорные и полнонапорные. Первые, имеющие степень повышения давления в одном нагнетателе 1,25–1,27, используются при последовательной схеме компримирования газа на КС, вторые – полнонапорные, имеющие степень повышения давления 1,35–1,51, используются при коллекторной схеме обвязки компрессорной станции.

Важной характеристикой нагнетателя является его производительность. Применительно к газопроводу различают объемную

Используемые на КС, ДКС, ПХГ, СОГ нагнетатели по конструктивному исполнению являются одно- и многоступенчатыми. В общем случае проточная часть ступени нагнетателя состоит из четырех элементов: входное устройство, рабочее колесо, диффузор и выходное устройство.

На рисунке 18 представлена конструкция одноколесного неполнонапорного нагнетателя Н-370-18-1.

Рисунок 18 – Конструкция нагнетателя Н-370-18-1

На рисунке обозначены: 1 – корпус, 2 – крышка, 3 – лопаточный диффузор, 4 – ротор, 5 – стакан, 6 – торцевое уплотнение, 7 – опорный подшипник, 8 – корпус подшипника, 9 – опорно-упорный подшипник, 10 – кожух, 11 – муфта, 12 – резиновое кольцо.

На рисунке 19 представлена конструкция двухколесного полнонапорного нагнетателя 325ГЦ2.

Рисунок 19 – Конструкция нагнетателя 325ГЦ2

На рисунке обозначены: 1 – корпус, 2 – крышка, 3 – крышка, 4 – корпус внутренний, 5 – ротор, 6 – улитка, 7 – диафрагма, 8 – шпонка, 9 – уплотнение торцевое, 10 – подшипник опорно-упорный магнитный, 11 – подшипник опорный магнитный, 12, 13 – кольцо разрезное, 14, 15, 17, кольцо уплотнительное, 16 – думмис, 18 – кронштейн, 19 – гайка, 20 – шпилька, 21 – винт, 22 – трубопровод уравнительной линии, 23 – трубопровод задуммисной линии.

В центробежных компрессорах применяют динамический способ сжатия. Сначала газ разгоняют до больших скоростей в лопаточных аппаратах рабочих колес, а затем движение искусственно затормаживают в расширяющихся (диффузорных) каналах, в результате чего силы инерции потока газа сближают молекулы газа, повышая тем самым давление. Поэтому иногда этот способ называется инерционным.

При использовании двух и более колес в нагнетателе увеличивается нагрузка на упорный подшипник. Для уравновешивания осевой силы иснижения этих нагрузок применяется разгрузочный поршень – думмис, который жестко крепиться на валу за вторым рабочим колесом.

При соединении полости всасывания нагнетателя и задуммисной полости наружным трубопроводом, то в результате разницы давлений, действующих на думмис, появляется уравновешивающая сила, направленная противоположно осевому усилию и действующая на думмис.

Подшипники ЦБН

Опорой ротора нагнетателя являются подшипники. На сегодняшний день существуют два типа подшипников, применяемых в ЦБН: подшипники скольжения и магнитные подшипники (магнитный подвес).

При применении подшипников скольжения нагнетатель имеет собственную маслосистему, или объединенную маслосистему с ГТУ. В подшипниках скольжения создается масляный клин, обеспечивающий вращение ротора ЦБН на больших оборотах.

В магнитных подшипниках ЦБН применен принцип подвешивания ротора в магнитном поле, создаваемом электромагнитами, как показано на рисунке 20. Применение активного магнитного подвеса позволило отказаться от использования маслосистемы нагнетателя и избавиться от ряда проблем, связанных с этим (расход масла, утечки масла, попадание масла в транспортируемый газ). На сегодняшний день использование магнитного подвеса является более перспективным.

Рисунок 20 – Принципиальная схема магнитного подвеса

Подшипник опорный магнитный воспринимает радиальные нагрузки ротора компрессора. Подшипник установлен на крышке компрессора со стороны привода.

Подшипник опорно-упорный магнитный, двухсторонний (по осевым нагрузкам) воспринимает радиальные и осевые нагрузки ротора компрессора. Подшипник опорно-упорный магнитный установлен на крышке компрессора со стороны свободного конца вала. Подшипник включает в себя опорный и упорный подшипники. Расположение магнитных подшипников показано на рисунке 21.

Рисунок 21 – Схема расположения магнитных подшипников на роторе ЦБН

В состав магнитных подшипников входят:

– магнитопровод роторный, который напрессован на вал ротора;

– статорные узлы и детали, которые образуют подшипниковую камеру;

– система управления магнитным подвесом.

Подшипник соединен с СУМП информационными и силовыми кабелями.

Продувка и охлаждение деталей подшипниковой камеры производится воздухом, который поступает через специальный канал в крышке компрессора.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник

Характеристики центробежных нагнетателей для транспорта природных газов

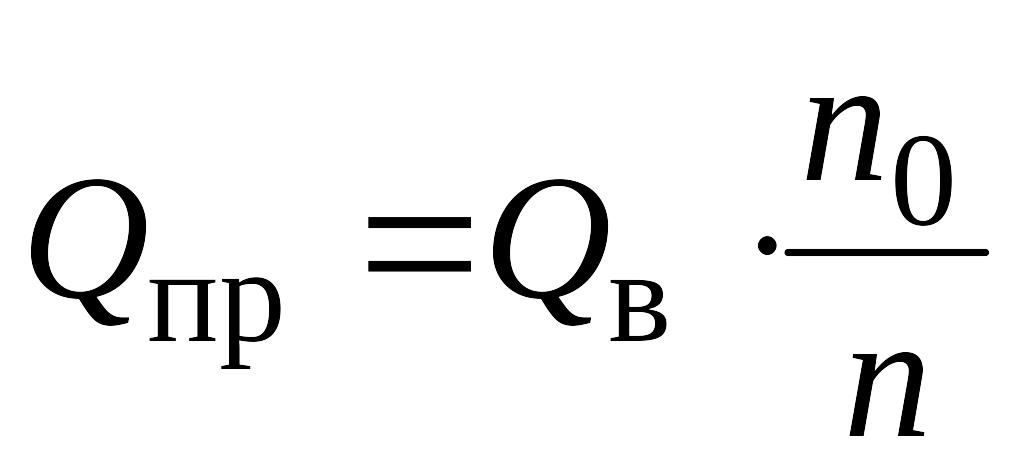

Пользуются характеристиками следующим образом. Зная фактические значения величин

, (2.3)

. (2.4)

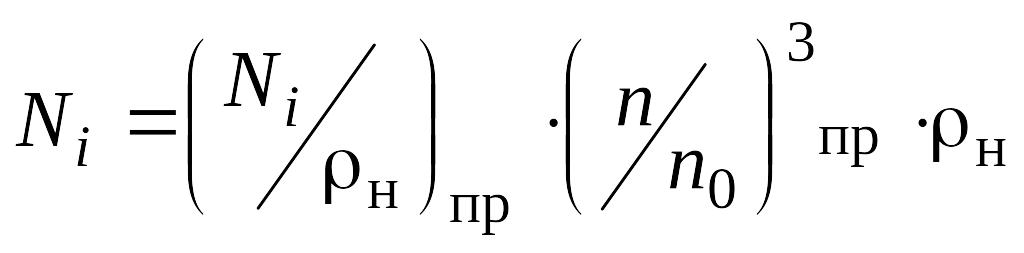

Внутренняя мощность, потребляемая нагнетателем, определяется соотношением

. (2.5)

В соотношениях 2.3-2.5 индексом «О» отмечен номинальный режим работы нагнетателя; индексом «в» — отмечены параметры на входе в нагнетатель. Плотность газа при всасывании, кг/м , определяется по соотношению:

, (2.6)

где — абсолютное давление (МПа) и температура (К) при всасывании.

Мощность на муфте привода, кВт: ,

где — механические потери, для газотурбинного привода = 100 кВт, для электропривода = 150 кВт.

Расчетный рабочий расход газа для нагнетателей должен быть примерно на 10-12% больше крайних левых значений расхода, соответствующего условиям начала срыва потока газа по нагнетателю (зоне помпажа). На рис. 2.36 этому соответствует подача газа ~360 м /мин.

Наличие надежных приведенных характеристик при эксплуатации газотурбинного привода позволяет обслуживающему персоналу выбирать наилучший режим работы в зависимости от конкретных условий. Для центробежных нагнетателей с электроприводом также можно пользоваться приведенными газодинамическими характеристиками, но только для какого-то вполне определенного значения , так как электропривод не имеет регулируемую частоту вращения.

Наличие надежных приведенных характеристик с использованием соотношений (2.3-2.6) позволяет относительно легко определять мощность ГПА в эксплуатационных условиях.

Пример 2.1. Определить степень сжатия по нагнетателю, коэффициент полезного действия (

Решение. Определение рабочих параметров нагнетателя при заданных исходных данных можно осуществить в такой последовательности:

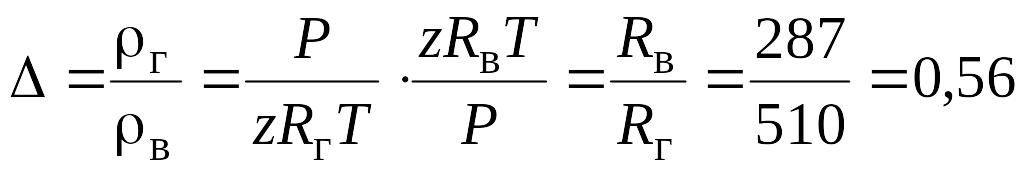

1. Определяется относительная плотность газа по воздуху

,

где

2. В зависимости от среднего давления процесса сжатия и начальной температуры газа при найденной относительной плотности газа по воздуху по номограмме (см. рис. 1.1) определяется коэффициент сжимаемости газа, = 0,9.

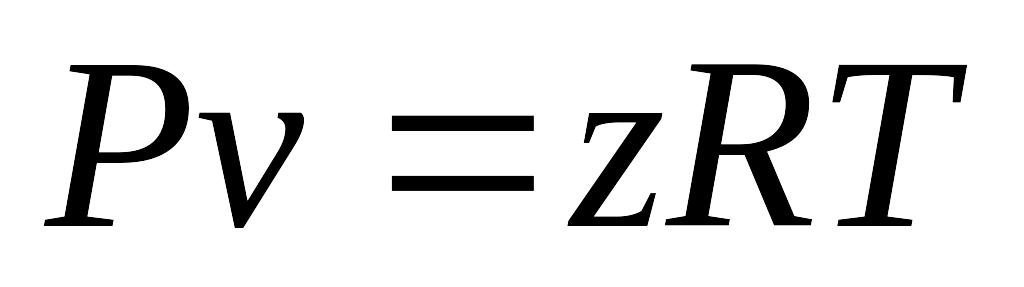

3. По уравнению состояния реального газа ( ) определяется его плотность на входе в нагнетатель

=37,8 кг/м .

4. Определяется степень сжатия по нагнетателю

.

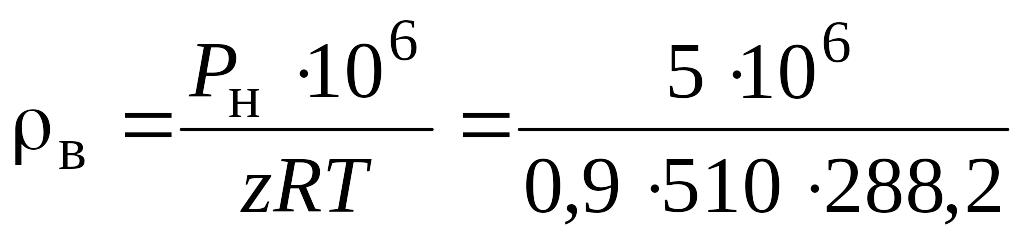

5. Определяется приведенная относительная частота вращения вала нагнетателя

6. С использованием приведенной характеристики нагнетателя (рис. 2.36) при найденных значениях = 1,22 и приведенной частоте вращения вала нагнетателя = 0,96 определяется приведенная объемная производительность: = 480 м мин.

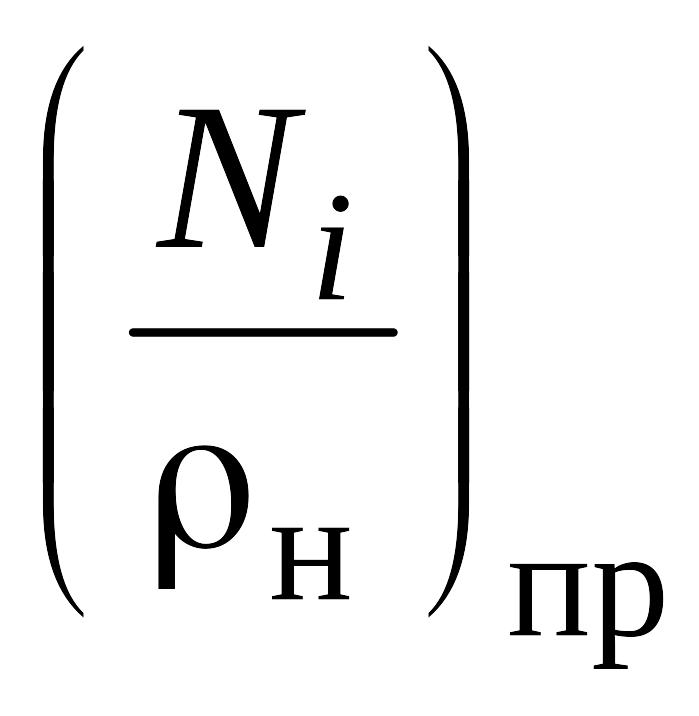

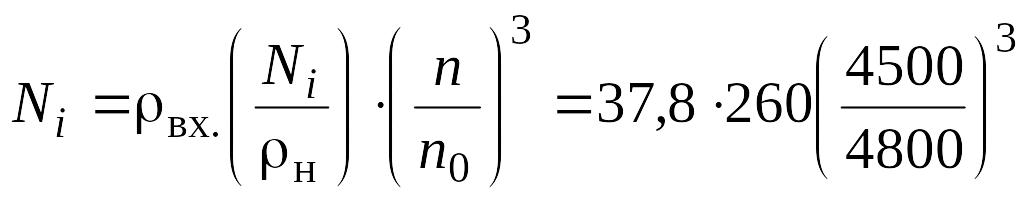

7. Приведенная относительная внутренняя мощность, потребляемая нагнетателем и его политропический КПД при = 480 м / мин по характеристике рис. 2.36 составят:

= 260·кВт/(кг/м ); = 0,82.

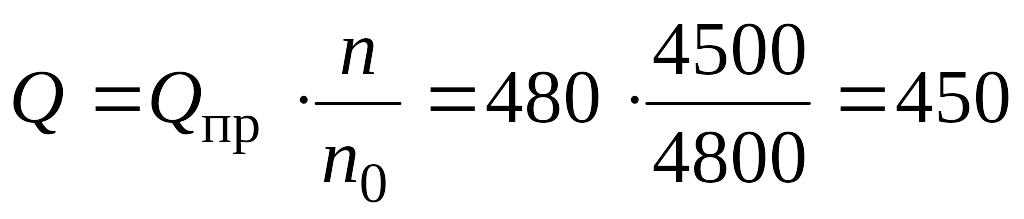

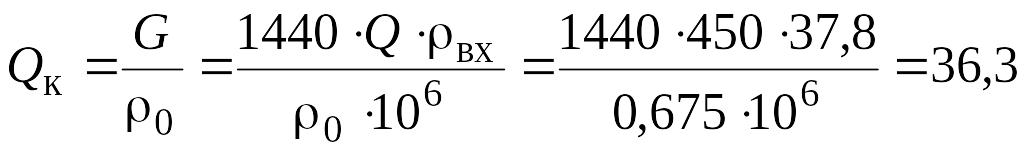

8. Фактическая производительность нагнетателя составит:

м /мин.

Объемный, или «коммерческий» расход, приведенный к стандартным условиям, определяется соотношением

·млн.нм /сут.

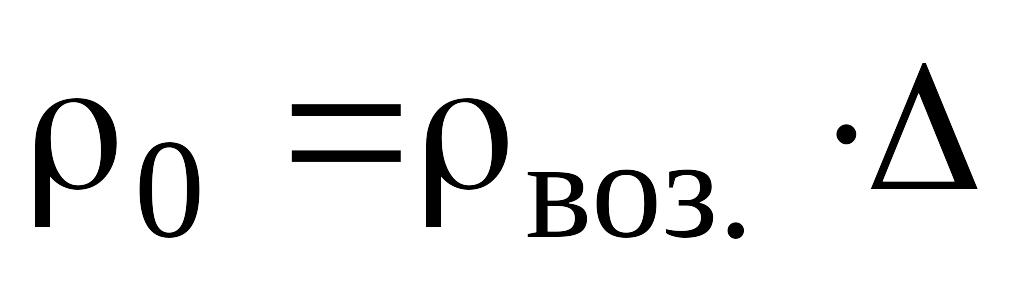

= 1,206·0,56 = 0,675 кг/м

9. Внутренняя мощность, потребляемая нагнетателем

= 8098 кВт.

10. Мощность на муфте привода нагнетателя

= 8098 + 100 = 8198 кВт,

где — механические потери мощности в системе ГПА, принимаемые в расчетах для этого типа агрегатов на уровне 100 кВт.

Источник

2.14. Нагнетатели природного газа. Их характеристики

Нагнетателями природных газов принято называть лопаточные компрессорные машины с соотношением давления сжатия свыше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе его сжатия.

Все нагнетатели условно можно разделить на два класса: неполнонапорные (одноступенчатые) (см. рис. 2.34) и полнонапорные (см. рис. 2.35). Первые, имеющие степень сжатия в одном нагнетателе 1,25-1,27, используются при последовательной схеме компремирования газа на КС, вторые — полнонапорные, имеющие степень сжатия 1,45-1,51, используются при коллекторной схеме обвязки компрессорной станции.

2.34. Неполнонапорный одноступенчатый нагнетатель 370-18 агрегата гтк-10-4 производства нзл:

1 — корпус; 2 — крышка; 3 — лопаточный диффузор; 4 — рабочее колесо; 5 — гильза; 6 — зубчатая муфта; 7 — клиновые прокладки; 8 — анкерные болты

Рис. 2.35. Полнонапорный двухступенчатый нагнетатель НЦ-16/76 агрегата ГПА У16 производства АО «СМПО им. Фрунзе»:

1 — опорный подшипник; 2 — крышка; 3 — корпус; 4 — внутренний корпус; 5 — ротор; 6 — крышка; 7 — уплотнение; 8 — упорно-упорный подшипник; 9 — блок масляных насосов; 10 — думмис; 11 — улитка; 12 — обратный направляющий аппарат

Важной характеристикой нагнетателя является его производительность. Применительно к газопроводу различают объемную

Характеристики ряда типов центробежных нагнетателей, используемых на газопроводах, приведены в табл. 2.5.

Каждый тип нагнетателя характеризуется своей характеристикой, которая строится при его натурных испытаниях. Под характеристикой нагнетателей принято понимать зависимость степени сжатия

Рис. 2.36. Приведенные характеристики нагнетателя 370-18-1 при

Источник