Система очистки газов

Очистка природного газа заключается в извлечении компонентов, осложняющих его использование в качестве сырья и топлива. К таким веществам относятся сероводород, диоксид серы, диоксид углерода и другие. АО «Газовые системы» предлагает приобрести эффективные системы очистки газов.

Методы очистки газа от примесей

Очистка газов может производиться различными методами, выбор которых осуществляется в зависимости от состава природного газа и концентрации примесей в нем.

Химический способ очистки . Действие данного метода основано на прохождении химической реакции между кислыми компонентами и хемосорбентом (моно-, диэтаноламином и другими). Такой способ очистки целесообразно использовать в случаях, когда в природном газе содержится сера и углеводород.

Очистка газа методом физической абсорбции. Данный процесс заключается в физическом растворении примесей в применяемом абсорбенте. Такая система очистки газов позволяет одновременно с углеводородом и серой извлечь меркаптаны, карбонилсульфид. В качестве физических абсорбентов для очистки могут применяться следующие классы соединений: эфиры гликолей, алифатические спирты, гетероциклические соединения и другие.

Окисление сероводородных составляющих с выпадением серы. Суть данного метода очистки природных газов заключается в поглощении сероводорода раствором жидкофазного окислителя с последующим образованием элементарной серы и регенерацией раствора кислородом. В результате проведения такой процедуры получается сера в форме мелкодисперсных частиц размером от 5 до 10 мк.

Применение твердых адсорбентов. Такой метод очистки газов основан на избирательном извлечении примесей посредством применения твердых адсорбентов, имеющих большую удельную поверхность. Данная система используется для извлечения паров спирта, растворителей и других вредных веществ. К твердым адсорбентам относятся активированный уголь, силикагель и прочие.

Оборудование для очистки природного газа

Система очистки газа формируется индивидуально для каждого проекта с учетом требований и пожеланий клиента. В ее состав может входить следующее оборудование: нефтегазовые и газовые сепараторы, газовые и воздушные фильтры, пылеуловители, установка подготовки природного газа, влагомаслоотделители и другие устройства.

Для получения дополнительной информации по ценам на оборудование АО «Газовые системы» обращайтесь к нашим менеджерам по телефону 8 (495) 787-99-77 или посредством электронной почты info@gassystems.ru

Источник

4.11. Очистка природного газа от сернистых соединений и углекислого газа

В составе природных газов многих месторождений содержатся сернистые компоненты и углекислый газ, так называемые кислые газы. Сернистые соединения отравляют катализаторы в процессах переработки газа, при сгорании образуют SO2 и SO3, высокое содержание которых в воздухе опасно для человека и окружающей среды. Сероводород H2S и углекислый газ СО2 в присутствии воды вызывает коррозию стальных труб, оборудования трубопроводов, компрессорных машин и т. д. Их присутствие ускоряет гидратообразование. Требования к газу, поставляемому потребителю, по содержанию сернистых компонентов постоянно возрастают. В настоящее время допускается содержание H2S в природном газе не более 5,7 мг/м 3 , общей серы не более 50 мг/м 3 , углекислого газа СО2 до 2 %. Сернистые компоненты природного газа и в первую очередь H2S служат отличным сырьем для производства серы. Из сероводорода природного газа получается наиболее чистая и дешевая сера. Степень чистоты так называемой газовой серы составляет 99,9 %. Современные процессы очистки природного газа связаны с производством серы и обеспечением чистоты воздушного бассейна.

Традиционные схемы очистки больших объемов газа включают процессы:

1) извлечения кислых компонентов, т. е. производство очищенного газа;

2) переработку кислых газов в серу;

3) очистку или сжигание отходящих газов;

Для извлечения кислых компонентов из природного газа применяют главным образом абсорбционные регенеративные процессы. Кислые компоненты из газа извлекают в процессе химической или физической абсорбции. Затем при регенерации насыщенного абсорбента получают поток кислого газа, направляемый на установку производства серы.

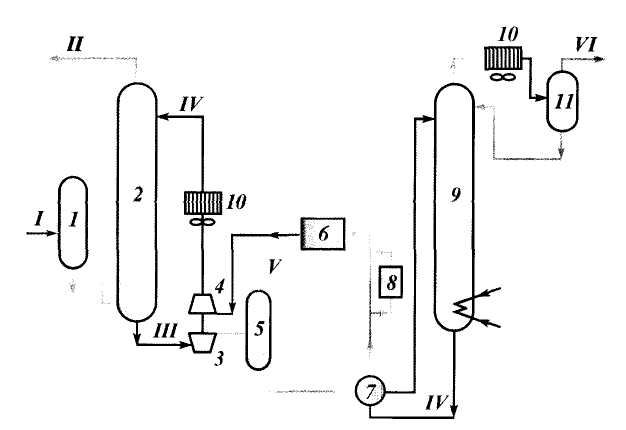

В процессах химической абсорбции применяют водные растворы поглотителей, которые вступают в обратимую реакцию с кислыми компонентами природного газа. В качестве химических поглотителей используют моноэтаноламин, диэтаноламин, дигликольамин, растворы солей щелочных металлов, растворы солей аминокислот и др. Схема процесса, типичного для химической абсорбции, приведена на рис. 4.23 [38].

Часто применяют моноэтанолоаминовый процесс, характеризующийся высокой реакционной способностью поглотителя, его хорошей химической устойчивостью и небольшими капитальными вложениями. Реакцию взаимодействия моноэтанолоамина с сероводородом и углекислым газом можно представить следующими уравнениями:

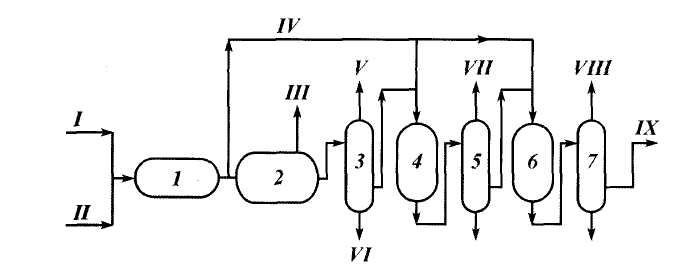

Рис. 4.23. Схема установки для очистки природного газа методом химической абсорбции:

1 — входной сепаратор; 2 — абсорбер; 3 — гидравлическая турбина; 4 — насос; 5 — выветриватель;

6 — промежуточная емкость; 7 — теплообменник; 8 — фильтр; 9 — десорбер; 10 — воздушный холодильник;

11 — сепаратор рефлюкса; / — сырой газ; II — очищенный газ; III — насыщенный абсорбент;

IV — регенерированный абсорбент; V — газ выветривания; VI — кислый газ

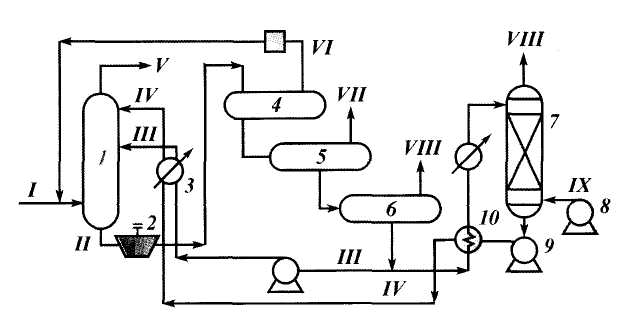

Рис. 4.24. Схема установки осушки газа методом физической абсорбции:

1 — абсорбент; 2 — детандер; 3 — холодильник; 4, 5 и 6 — первая, вторая и третья ступени выветривания соответственно; 7 — выпарная колонна; 8 — воздуходувка; 9 — насос; 10 — теплообменик; / — исходный газ; II — насыщенный абсорбент; III — груборегенерированный абсорбент; IV — тонкорегенерированный абсорбент; V — очищенный газ; VI — рецикловый газ; VII — газ выветривания среднего давления; VIII — кислый газ; IX — воздух или инертный газ

Во избежание коррозии оборудования концентрация моноэтаноламина в растворе с водой не превышает 15 — 20 %.

При физической абсорбции кислых газов из потоков природного газа используются органические растворители: метанол, пропиленкарбонат, диметиловый эфир полиэтиленгликоля и др. Процессы физической абсорбции характеризуются высокой степенью насыщения абсорбента кислыми газами и соответственно низкими скоростями циркуляции поглотителя, низкими энергозатратами, небольшими габаритами и простотой оборудования.

Схема, типичная для процесса физической абсорбции, приведена на рис. 4.24. Выбор растворителя основан на составе, температуре и давлении исходного газа, с учетом метода последующей его обработки и требований к качеству очищенного газа.

Вторая операция при очистке природного газа — получение серы из сернистых соединений. При обработке больших потоков природного газа чаще всего используются различные модификации процесса Клауса, основанного на каталитической реакции кислорода воздуха с сероводородом, поступающим из регенерационной колонны абсорбционных процессов, при повышенной температуре. Реакция Клауса протекает в две стадии по уравнениям

Рис. 4.25. Схема установки Клауса с однопоточным процессом:

1 — горелка и реакционная камера; 2 — котел-утилизатор; 3, 5,7 — конденсаторы; 4, 6 — первый и второй каталитические конверторы соответственно; / — кислый газ; II — воздух; III, VIII — пар (высокое давление); IV — обводная линия горячего газа; V, VII — пар (низкое давление); VI — сера; IX — «хвостовой газ»

Для увеличения выхода серы процесс проводится в соответствии с двумя стадиями реакции. Сначала в печи Клауса при высокой температуре сжигается часть сероводорода с получением оксида серы. В результате очень высокой температуры и некаталитического сжигания сероводорода с воздухом получается непосредственно сера с выходом около 60 %. После высокотемпературного сжигания и утилизации теплоты продуктов сгорания устанавливаются один или несколько каталитических конвертеров Клауса (рис. 4.25), где оставшийся сероводород взаимодействует с кислородом. Снижение температуры каталитической реакции способствует повышению выхода серы. При очистке отходящих с установок Клауса газов возможны два варианта. В одном случае газы, отходящие с установок Клауса, подаются непосредственно в установку доочистки, в другом — они предварительно сжигаются до превращения всех сернистых соединений в SO2 и только после этого поступают на установку доочистки.

Источник